Riflessione sul progetto di sostituzione della prelaminazione presso Arbonia Glas: I conti tornano

Arbonia Glas di Deggendorf produce vetro stratificato di sicurezza di alta qualità in vetro di sicurezza temprato, vetro di sicurezza temprato a caldo e vetro float per il settore degli interni, con tempi di consegna rapidi e un elevato grado di affidabilità delle consegne. L'azienda utilizza ora un forno di pre-laminazione LiSEC per la fase finale del processo - l'incollaggio - che è fondamentale per il successo: Qualità del prodotto ed efficienza energetica.

Obiettivo del progetto: qualità del prodotto

Matthias Baumgartner, Technical Operations Manager di Arbonia, spiega il contesto del progetto: "L'idea di sostituire il sistema di pre-laminazione è nata a causa dell'aumento dei costi energetici, sostenuti in gran parte dal sistema di pre-laminazione nel processo LSG. Inoltre, il nostro KPI è la rapidità di consegna. Poiché il processo LSG è l'ultima fase, è particolarmente critico; a questo punto il vetro è già stato tagliato, forato, contiene ritagli e svasature ed è temprato - stiamo parlando di fino a cinque giorni di produzione prima ancora che il vetro arrivi alla linea del vetro di sicurezza stratificato. Se abbiamo promesso al cliente un tempo di consegna di due settimane, ad esempio, dobbiamo farlo bene al primo colpo. Per non parlare dei costi di manodopera e di energia già sostenuti dal prodotto quando arriva per la laminazione".

I clienti ordinano di nuovo solo se ottengono ciò che è stato loro promesso". Baumgartner condivide con LiSEC il suo mantra sul servizio clienti.

Mentre la laminazione del vetro float è relativamente semplice, il vetro di sicurezza temprato può rappresentare una sfida, come spiega Baumgartner: "Durante la tempra, il vetro è sottoposto a sollecitazioni che gli fanno perdere parte della planarità che aveva come vetro float. Abbiamo cercato una soluzione che perdonasse più errori nel processo di tempra e producesse il maggior numero possibile di buone lastre di vetro. Fattori come la temperatura ottimale, la minor quantità possibile di aria tra le lastre di vetro e una pressione di contatto costante per superficie sono fondamentali".

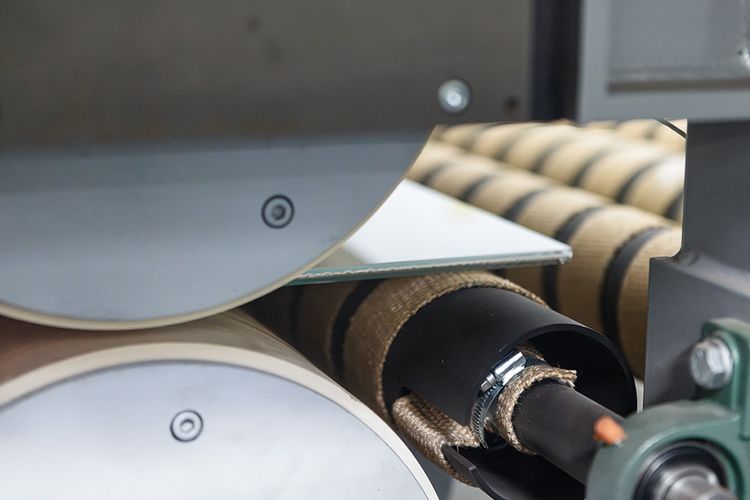

Il PNM LiSEC per la prelaminazione è stato progettato per soddisfare queste esigenze. Il foglio viene riscaldato e poi premuto contro il vetro da rulli per rimuovere quanta più aria possibile dal pacchetto di vetro e creare un legame solido tra il vetro e il foglio. Grazie a un esclusivo servomotore, è possibile misurare accuratamente e automaticamente la forza di pressatura e pressare sempre in parallelo. Per evitare disallineamenti o rotture, la confezione di vetro viene pressata sulla superficie e non sul bordo del vetro.

Obiettivo del progetto: efficienza energetica

Il processo decisionale si è basato su fatti e cifre, racconta Baumgartner: "Il nostro primo passo è stato analizzare i dati energetici e la velocità del processo esistente. Il forno era un collo di bottiglia, per cui una cosa è stata subito chiara: la produzione per unità di tempo doveva diventare più veloce e il forno più efficiente dal punto di vista energetico. LiSEC ci ha accontentati fornendo i dati necessari".

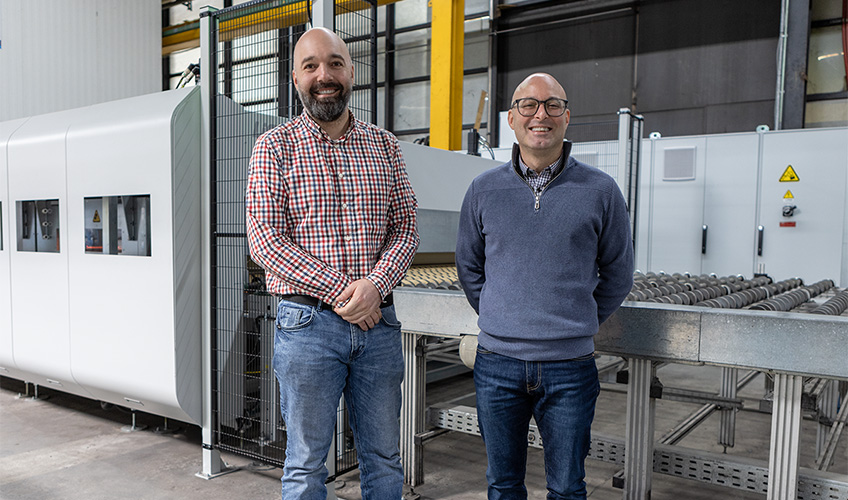

Determinare i valori reali di consumo energetico sulla base di dati di produzione specifici è stata una sfida che LiSEC ha accettato volentieri. Markus Ensafi, Sales Manager HUB Region North West Europe, commenta: "Sapevamo di dover fornire cifre che potessimo garantire. Siamo ancora in fase di affermazione sul mercato nel settore della prelaminazione e siamo felici della fiducia dimostrataci".

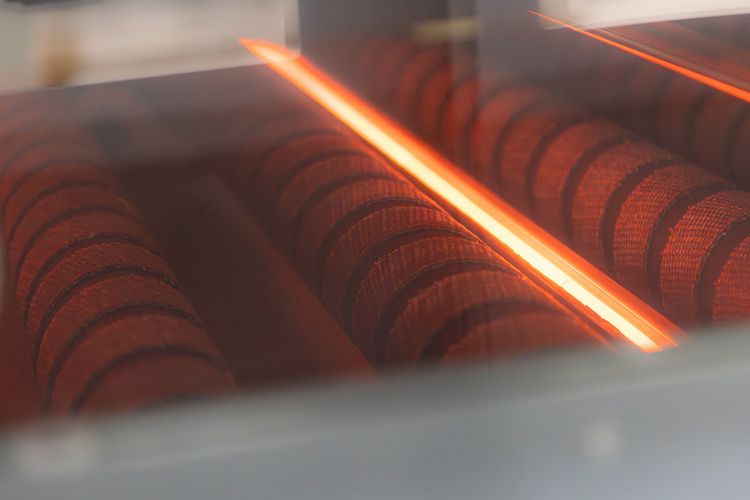

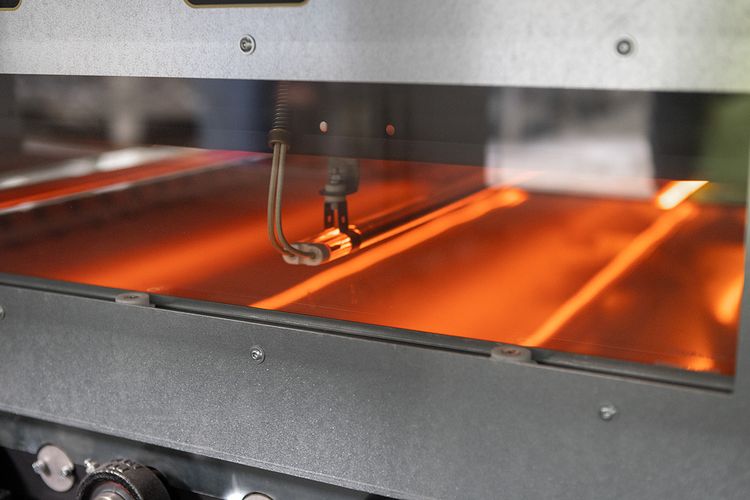

Una combinazione di riscaldatori a convezione e a infrarossi garantisce l'efficienza energetica della prelaminazione LiSEC. I riscaldatori a infrarossi sono utilizzati per le unità di vetro sottili, ad esempio per il doppio vetro stratificato (vetro-scocca-vetro), perché in questo caso l'obiettivo è riscaldare la pellicola piuttosto che il vetro. Ciò consente di risparmiare tempo, denaro ed energia. La convezione è necessaria per i vetri più spessi, mentre per i vetri rivestiti si utilizza una combinazione di convezione e irraggiamento. Il Low-E, che si trova sulla parte superiore del vetro, riflette l'energia IR, consentendo all'energia di essere introdotta dal basso e attraverso l'aria intorno al vetro.

"Ci piaceva l'idea del sistema combinato. Avevamo già esperienza con i riscaldatori. La convezione comporta il vantaggio di una minore perdita di calore di processo. Il calore in eccesso non viene dissipato, ma trattenuto all'interno del processo nel miglior modo possibile", afferma Baumgartner. C'è quindi una differenza percepibile? "Una volta stare davanti al forno era come essere riscaldati da una lampada a luce rossa. Ora è completamente diverso".

Gli Eco-riscaldatori assicurano un'ulteriore efficienza, perché l'intera larghezza o solo metà della larghezza del forno viene riscaldata automaticamente, a seconda delle dimensioni del vetro. Inoltre, la temperatura della superficie del vetro sul lato superiore e inferiore viene misurata dopo la pressatura. Se il vetro è troppo caldo, la macchina accelera automaticamente; se è troppo freddo, la velocità di trasporto attraverso il forno viene rallentata. In questo modo si risparmia energia e si garantisce il miglior risultato possibile.

Obiettivo del progetto: prontezza immediata per il funzionamento

Durante la pianificazione del progetto, l'obiettivo era quello di sostituire la prelaminazione nel più breve tempo possibile e di essere pronti per il funzionamento il più rapidamente possibile. Baumgartner osserva: "La sostituzione dei macchinari è andata bene, lo smontaggio e il montaggio sono avvenuti secondo i piani. Quando sono sorti dei problemi, ci si è concentrati sulla ricerca di una soluzione. La produttività che ci aspettavamo nella prima settimana di produzione è stata raggiunta anche grazie ad alcuni cambi spontanei." La sostituzione del macchinario ha richiesto solo quattro giorni di ferie aziendali a dicembre. L'approvazione della produzione è stata rilasciata all'inizio di gennaio e l'accettazione finale della modifica completa è avvenuta all'inizio di aprile.

Sintesi

Il sig. Baumgartner riflette sul progetto: "Il mio consiglio per chiunque sia alla ricerca di un nuovo sistema di pre-laminazione è di: guardare al pacchetto completo. Il pacchetto completo che LiSEC ci ha offerto è perfettamente calibrato. Abbiamo ottenuto ciò che ci era stato promesso. Sono rimasto piacevolmente sorpreso dalla velocità di lavorazione, che nel funzionamento reale è un po' più veloce di quanto pubblicizzato per tutte le distribuzioni di spessore. Penso che molti aspetti siano stati ben pensati e risolti in modo intelligente, e non abbiamo ancora individuato alcun punto debole in termini di requisiti di manutenzione e accessibilità. Di tanto in tanto è stato necessario apportare piccole modifiche per costruzioni speciali, ma finora abbiamo trovato una soluzione per ogni esigenza insieme all'assistenza LiSEC. Se il sistema continuerà a funzionare per dieci anni come negli ultimi due mesi, sarò davvero molto felice".