Retrospectiva del proyecto de sustitución del sistema de prelaminado para Arbonia Glas: las cifras importan

La empresa Arbonia Glas, ubicada en Deggendorf, fabrica, garantizando plazos de entrega cortos y una gran fiabilidad de suministro, vidrio laminado de seguridad de alta calidad para interiores compuesto por vidrio templado de seguridad, vidrio termoendurecido de seguridad y vidrio flotante. Para llevar a cabo el último paso del proceso, que resulta fundamental para el éxito, es decir, la laminación, la empresa confía actualmente en un horno de prelaminado de LiSEC, el cual les convenció con dos argumentos de peso: la calidad del producto y la eficiencia energética.

Objetivo del proyecto: calidad del producto

Matthias Baumgartner, director de operaciones técnicas de Arbonia, explica el trasfondo del proyecto: “La idea de sustituir el sistema de prelaminado surgió debido al aumento del coste de la energía que se produce en gran medida durante el prelaminado del proceso de fabricación del vidrio laminado de seguridad. Nuestro indicador clave de rendimiento es, además, una entrega rápida. Puesto que el proceso de laminado es el último paso, es especialmente crítico: en este momento, el vidrio ya ha sido cortado, taladrado, contiene recortes y avellanados, y está templado. Estamos hablando de hasta cinco días de producción que tienen lugar antes de que el vidrio llegue a la línea de vidrio laminado de seguridad. Si le hemos prometido al cliente un plazo de entrega de dos semanas, por ejemplo, tenemos que hacerlo bien a la primera. Por no hablar de los costes de mano de obra y energía que ya se han incurrido antes de que el producto llegue al proceso de laminación”.

El cliente solo volverá a hacer un pedido si recibe lo que se le ha prometido”, esta es la máxima del servicio al cliente del Sr. Baumgartner y es un lema que comparte con LiSEC.

Mientras que la laminación del vidrio flotante es relativamente sencilla, el vidrio templado de seguridad puede suponer todo un reto, como explica el Sr. Baumgartner: “Durante el templado, el vidrio se somete a mucha tensión, lo que le hace perder parte de la planitud que aún tenía como vidrio flotante. Buscábamos una solución que diese mejor respuesta a los errores que surgen en el proceso de templado y que produjese correctamente el mayor número posible de vidrios. A la hora de elegir, fueron decisivos factores como la temperatura óptima, la menor cantidad de aire posible entre los vidrios y una presión de contacto constante por superficie”.

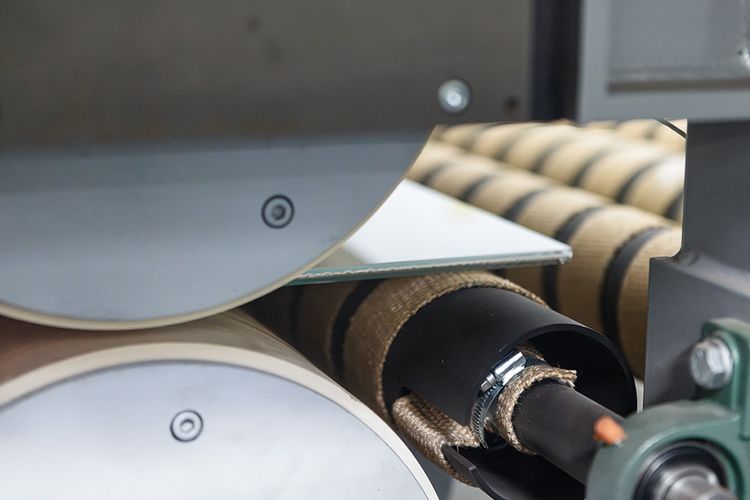

La máquina de prelaminado PNM de LiSEC se ha diseñado para satisfacer estos requisitos. La lámina se calienta y luego se presiona contra el vidrio mediante rodillos, de forma que se elimina todo el aire posible del paquete de vidrio y se crea una unión firme entre el vidrio y la lámina. Gracias a un exclusivo servoaccionamiento de husillo es posible dosificar de forma precisa y automática la fuerza de prensado y prensar siempre en paralelo. Para evitar desplazamientos o roturas, el paquete de vidrio se presiona sobre la superficie del vidrio, no en el borde del vidrio.

Objetivo del proyecto: eficiencia energética

El proceso de decisión se basó en datos y hechos, como nos cuenta el Sr. Baumgartner: “En primer lugar, analizamos los datos relativos a la energía y la velocidad del proceso existente. El horno constituía un “cuello de botella”, por lo que teníamos claro lo siguiente: el recorrido por unidad de tiempo debía ser más rápido y el horno más eficiente a nivel energético. En este sentido, LiSEC nos suministró todos los datos que buscábamos”.

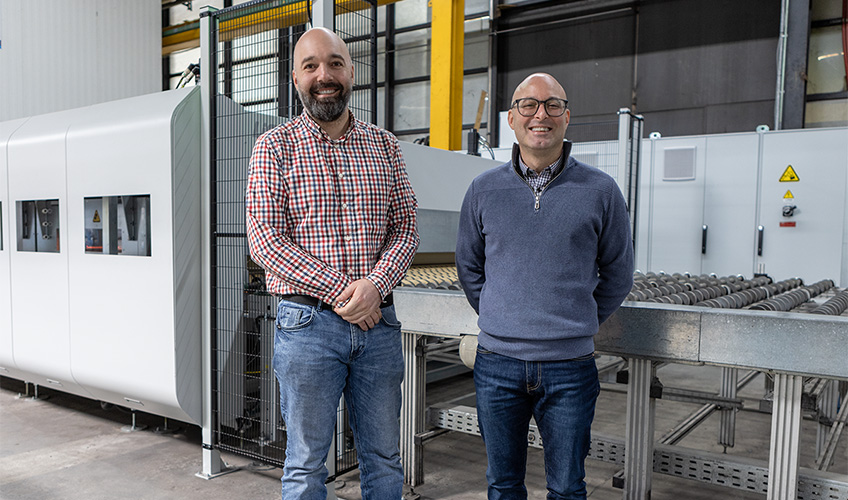

Determinar los valores reales de consumo energético a partir de datos de producción concretos fue un reto que LiSEC aceptó con gusto. Markus Ensafi, director de ventas para la región Noroeste de Europa, comenta: “Sabíamos que teníamos que ofrecer cifras que pudiéramos garantizar. Todavía estamos afianzándonos en el mercado del sector de la prelaminación y nos complace enormemente la confianza depositada en nosotros”.

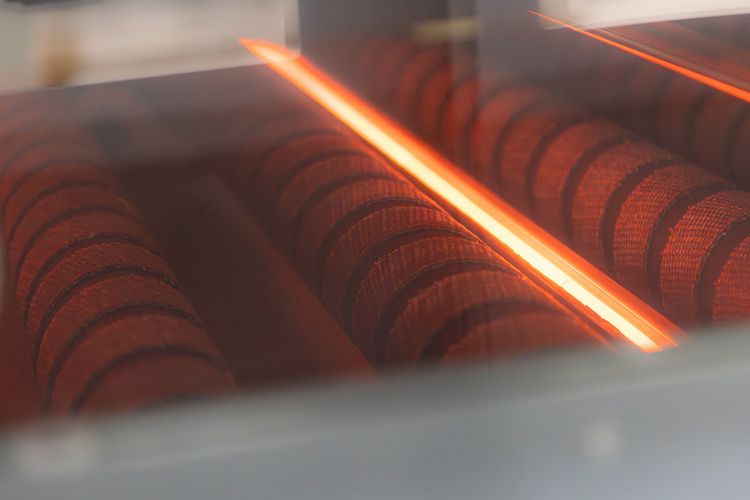

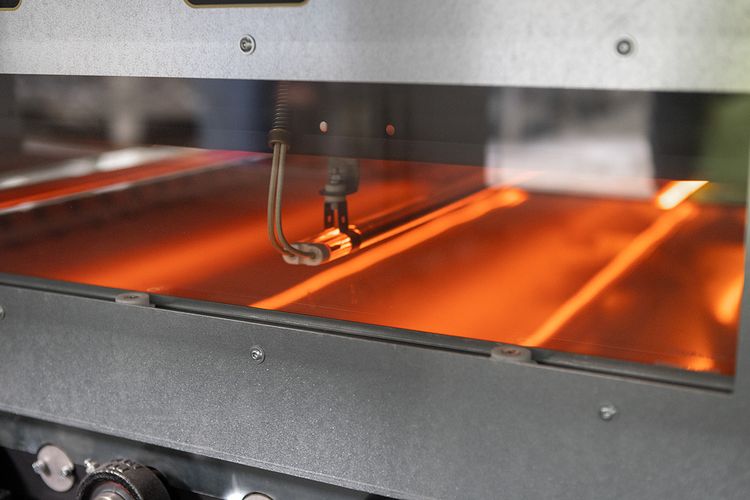

Para lograr la eficiencia energética del sistema de prelaminado de LiSEC, se emplea una combinación de convección y radiadores de infrarrojos. Los radiadores de infrarrojos se utilizan para elementos de vidrio fino como el vidrio laminado doble (vidrio-lámina-vidrio), ya que en este caso el objetivo es calentar la lámina en lugar de calentar el vidrio. Esto ahorra tiempo, costes y energía. Para elementos de vidrio más gruesos es necesaria la convección; mientras que para el vidrio de capas se utiliza una combinación entre convección y radiación. La baja emisividad, que se encuentra sobre la parte superior del paquete de vidrio, refleja la energía por infrarrojos. De esta manera se introduce la energía desde abajo y a través del aire que rodea el paquete de vidrio.

“La idea del sistema combinado nos gustó. Teníamos experiencia con radiadores. La convección es una ventaja que nos permite perder menos calor del proceso. El exceso de calor no se disipa, sino que se mantiene en el proceso en la medida que sea posible”, afirma el Sr. Baumgartner. ¿Se nota la diferencia? “Antes, estar cerca del horno era como cuando te iluminan con una luz roja. Ahora es muy distinto”.

Los Eco-Heaters (ecorradiadores) proporcionan un nivel adicional de eficiencia, ya que permiten calentar automáticamente todo el ancho del horno o solo la mitad en función de la dimensión del vidrio. Además, después de la prensa, se mide la temperatura de la superficie del vidrio por la parte superior e inferior. Si el vidrio está demasiado caliente, la máquina acelera automáticamente; si está demasiado frío, reduce la velocidad de transporte a través del horno. Esta funcionalidad ahorra energía y garantiza el mejor resultado posible.

Objetivo del proyecto: disponibilidad operativa inmediata

Durante la planificación del proyecto, se hizo hincapié en sustituir el sistema de prelaminado en el menor tiempo posible y en que estuviese operativo con la mayor brevedad. El Sr. Baumgartner comentó: “La sustitución mecánica funcionó bien, y el montaje y desmontaje tuvieron lugar según lo previsto. Cuando surgían problemas se trabajó para solucionarlos. La productividad que esperábamos en la primera semana de producción también se consiguió gracias a unos pocos cambios espontáneos”. La sustitución mecánica solo requirió 4 días de las vacaciones de la empresa en diciembre. La autorización de la producción se concedió a principios de enero y la inspección final de la conversión completa tuvo lugar a principios de abril.

Resumen

El Sr. Baumgartner echa la vista atrás en lo referente al proyecto: “El consejo que le daría a alguien que busque un nuevo sistema de prelaminado sería que considere el paquete completo. El paquete completo ofertado por LiSEC era coherente. Obtuvimos lo que nos prometieron. Me sorprendió gratamente la velocidad de circulación, que durante el funcionamiento real es un poco más rápida de lo previsto para todas las distribuciones de grosor. Creo que muchas cosas se resolvieron correctamente, tras examinarlas minuciosamente, y aún no hemos descubierto ningún punto débil importante en cuanto al mantenimiento y la accesibilidad necesarios. En algunas ocasiones ha surgido la necesidad de realizar pequeños ajustes para estructuras especiales, pero hasta ahora hemos encontrado junto con el equipo de Asistencia Técnica de LiSEC una solución para todas nuestras necesidades. Si la instalación sigue funcionando durante diez años como lo ha hecho en los últimos dos meses, me hará inmensamente feliz”.