Projektretrospektive Vorverbund-Austausch bei Arbonia Glas: Die Zahlen müssen halten

Arbonia Glas in Deggendorf fertigt für den Interior-Bereich hochwertiges VSG aus ESG, TVG und Float Glas, mit kurzen Lieferzeiten und hoher Liefertreue. Für den erfolgskritischen letzten Schritt im Prozess, den Verbund, setzt das Unternehmen nun auf einen LiSEC Vorverbundofen, der die entscheidenden Argumente liefern konnte: Produktqualität und Energieeffizienz.

Projektziel Produktqualität

Matthias Baumgartner, Technischer Betriebsleiter bei Arbonia, zu den Hintergründen des Projekts: „Die Überlegung, den Vorverbund auszutauschen, entstand aufgrund der gestiegenen Energiekosten, welche im VSG-Prozess zu großen Teilen im Vorverbund anfallen. Unser KPI ist zusätzlich eine rasche Lieferung. Da der VSG-Prozess der letzte Schritt ist, ist er besonders kritisch: das Glas ist zu diesem Zeitpunkt schon zugeschnitten, gebohrt, enthält Ausschnitte und Senkungen und ist vorgespannt – wir sprechen hier von bis zu fünf Tagen Produktion, bis das Glas überhaupt vor der VSG-Linie ankommt. Wenn wir dem Kunden zum Beispiel zwei Wochen Lieferzeit zugesagt haben, müssen wir das auf Anhieb packen. Ganz zu schweigen von den Arbeits- und Energiekosten, die schon auf dem Produkt sind, wenn es zum Verbund kommt.“

Nur wenn der Kunde bekommt, was man ihm zugesagt hat, bestellt er wieder.“ Herrn Baumgartners Kundenservice-Maxime teilt auch LiSEC.

Während der Verbund von Floatglas verhältnismäßig einfach ist, kann ESG durchaus eine Herausforderung sein, wie Herr Baumgartner erklärt: „Beim Vorspannen setzt man das Glas unter Stress, dadurch verliert es teilweise die Planität, die es als Floatglas noch hatte. Wir haben nach einer Lösung gesucht, die mehr entstandene Fehler des Vorspann-Prozess verzeiht und möglichst viele Gut-Gläser produziert. Entscheidend sind dabei Faktoren wie die optimale Temperatur, möglichst wenig Luft zwischen den Gläsern und ein konstanter Anpressdruck pro Fläche.“

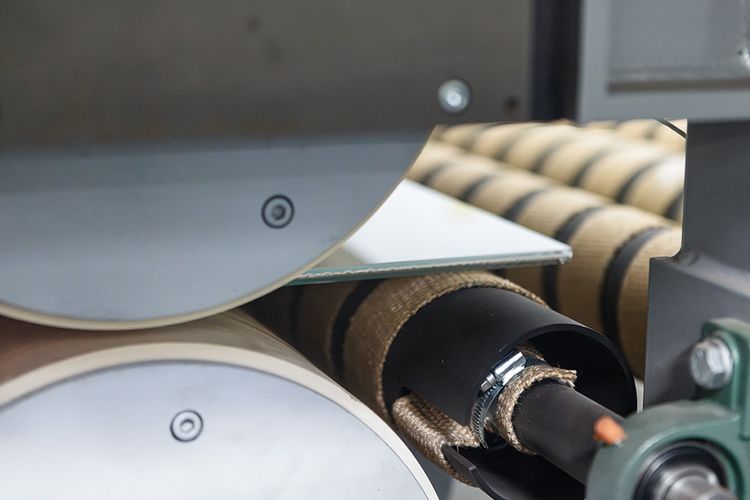

Der LiSEC Vorverbund PNM ist für diese Anforderungen konzipiert. Die Folie wird erwärmt und dann durch Walzen gegen das Glas gepresst, so wird möglichst viel Luft aus dem Glaspaket entfernt und es entsteht eine feste Verbindung zwischen Glas und Folie. Dank eines einzigartigen Servospindel-Antriebs ist es möglich, die Presskraft akkurat und automatisch zu dosieren und immer parallel zu pressen. Um Versatz oder Bruch zu vermeiden, wird das Glaspaket auf der Glasoberfläche und nicht an der Glaskante verpresst.

Projektziel Energieeffizienz

Der Entscheidungsprozess verlief auf Basis von Daten und Fakten erzählt Herr Baumgartner: „Im ersten Schritt haben wir die Energiedaten und die Geschwindigkeit des bestehenden Prozesses analysiert. Der Ofen war ein Bottleneck, darum stand fest: Der Durchlauf pro Zeiteinheit muss schneller werden, und der Ofen insgesamt energieeffizienter. LiSEC ist uns hier bei der Datenbereitstellung entgegengekommen.“

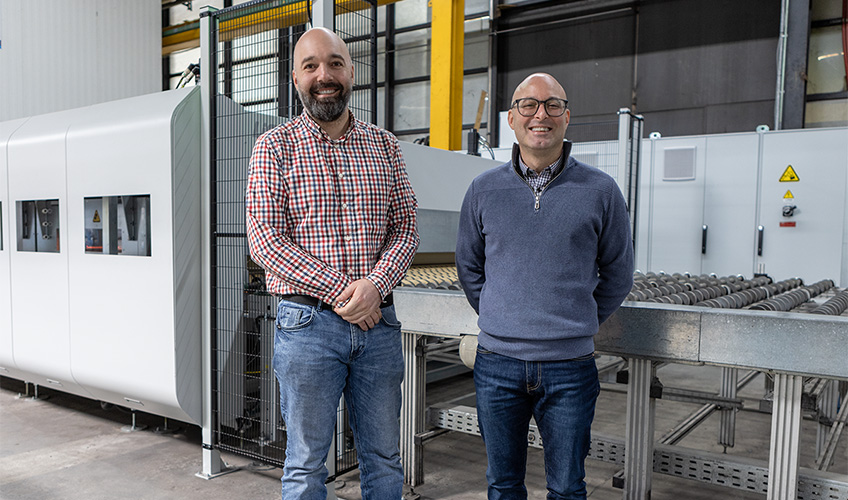

Der Ermittlung realer Energieverbrauchswerte auf Basis spezifischer Produktionsdaten war eine Herausforderung, die LiSEC gerne angenommen hat. Herr Markus Ensafi, Sales Manager HUB Region Nordwesteuropa, kommentiert: „Wir wussten, wir müssen Zahlen liefern, die wir garantieren können. Wir sind noch dabei, uns im Bereich Vorverbund am Markt zu etablieren, und freuen uns über das entgegengebrachte Vertrauen.“

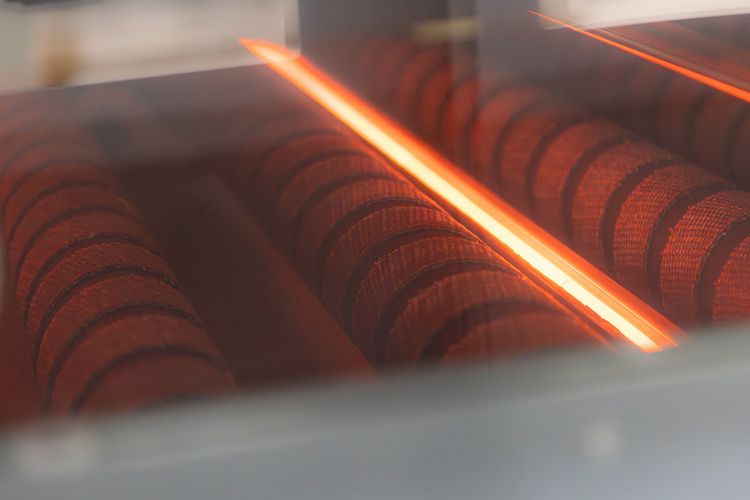

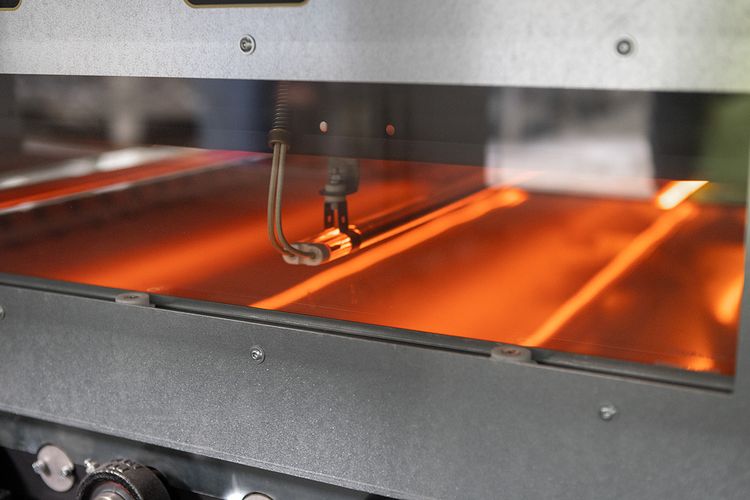

Für Energieeffizienz im LiSEC Vorverbund sorgt eine Kombination von Konvektion und Infrarotstrahlern. Die IR-Strahler werden für dünne Glaselemente, z.B. doppeltes Verbundglas (Glas-Folie-Glas) eingesetzt, da es hier darum geht, die Folie zu erwärmen, anstatt das Glas aufzuheizen. Das spart Zeit, Kosten und Energie. Für dickere Glaselemente ist die Konvektion nötig, während für beschichtetes Glas eine Kombination aus Konvektion und Strahlung eingesetzt wird. Low-E, das sich auf der Oberseite des Glaspakets befindet, reflektiert die IR-Energie. So kann die Energie von unten und durch die Luft rundum das Glaspaket eingebracht werden.

„Die Idee des kombinierten Systems hat uns gefallen. Mit den Strahlern hatten wir Erfahrung. Die Konvektion ist ein Benefit, durch den weniger Prozesswärme verloren geht. Die überschüssige Wärme wird nicht abgeführt, sondern bestmöglich im Prozess gehalten,“ so Herr Baumgartner. Merkt man einen Unterschied? „Am Ofen zu stehen hat sich früher angefühlt, als würde man von einer Rotlichtlampe angestrahlt werden. Nun ist das deutlich anders.“

Für zusätzliche Effizienz sorgen die Eco-Heaters, da abhängig von der Glasgröße automatisch die ganze oder nur die halbe Breite des Ofens aufgeheizt wird. Des Weiteren wird nach der Presse die Temperatur der Glasoberfläche an der Ober- und Unterseite gemessen. Ist das Glas zu warm, wird die Maschine automatisch beschleunigt, ist es zu kalt, wird die Transportgeschwindigkeit durch den Ofen verlangsamt. Das spart Energie und sorgt für das bestmögliche Ergebnis.

Projektziel unmittelbare Einsatzbereitschaft

In der Projektplanung lag der Fokus auf dem Austausch des Vorverbunds in möglichst kurzer Zeit, und anschließend schneller Betriebsbereitschaft. Herr Baumgartner kommentiert: „Der mechanische Tausch hat gut funktioniert, Abbau und Aufbau erfolgten planmäßig. Wenn es zu Themen kam, wurde lösungsorientiert daran gearbeitet. Die von uns erwartete Produktivität in der ersten Produktionswoche war durch einige spontane Umschichtungen ebenfalls gegeben.“ Der mechanische Austausch nahm dabei nur 4 Tage des Betriebsurlaubs im Dezember in Anspruch. Die Produktionsfreigabe wurde bereits Anfang Januar erteilt, die Endabnahme des kompletten Umbaus erfolgte Anfang April.

Resümee

Herr Baumgartner blickt aufs Projekt zurück: „Mein Tipp für jeden, der einen neuen Vorverbund sucht, wäre: Schaut aufs Komplettpaket. Das Komplettpaket, das LiSEC uns angeboten hat, ist in sich stimmig. Es ist das rausgekommen, was man uns versprochen hat. Positiv überrascht hat mich die Durchlaufgeschwindigkeit, die im Realbetrieb bei allen Dickenverteilungen ein Stück schneller sind als angekündigt. Ich finde viele Sachen gut und durchdacht gelöst, auch was die notwendige Wartung und Zugänglichkeit angeht, haben wir noch keine größeren Schwachstellen entdeckt. Für Sonderaufbauten gab es ab und an noch die Notwendigkeit kleinere Anpassungen, aber bislang haben wir zusammen mit dem Lisec Support für alle Anforderungen eine Lösung gefunden. Wenn die Anlage zehn Jahre so weiterläuft wie die letzten zwei Monate bin ich wunschlos glücklich.“

Newsübersicht Pressekontakt