glasstec 2024: llenado en el estand de @LiSEC

Vea en directo la estación de llenado de marcos ARL-45F de LiSEC, que cuenta con un innovador sistema de medición y un indicador del nivel de llenado de desecante, en el estand de LiSEC A64 en el pabellón 17 de la feria glasstec de Düsseldorf.

Este año LiSEC se presenta en la feria glasstec de Düsseldorf con el lema: “Los 360° del procesamiento de vidrio”, como proveedor de soluciones todo en uno “all.in.one:solutions” del sector del procesamiento de vidrio plano a nivel mundial. Una instalación del área de fabricación de vidrio aislante que se podrá ver en directo en el estand: la estación de llenado de marcos ARL-45F de LiSEC. Ewald Schadauer, gerente del producto Insulating Glass de LiSEC, puede echar la vista atrás tras muchos años de experiencia en el área de fabricación de vidrio aislante y nos ofrece en esta entrevista sus primeras impresiones acerca de esta instalación.

Sr. Schadauer, ¿qué va a exponer LiSEC este año en el área de “llenado de separadores” en la feria glasstec de Düsseldorf?

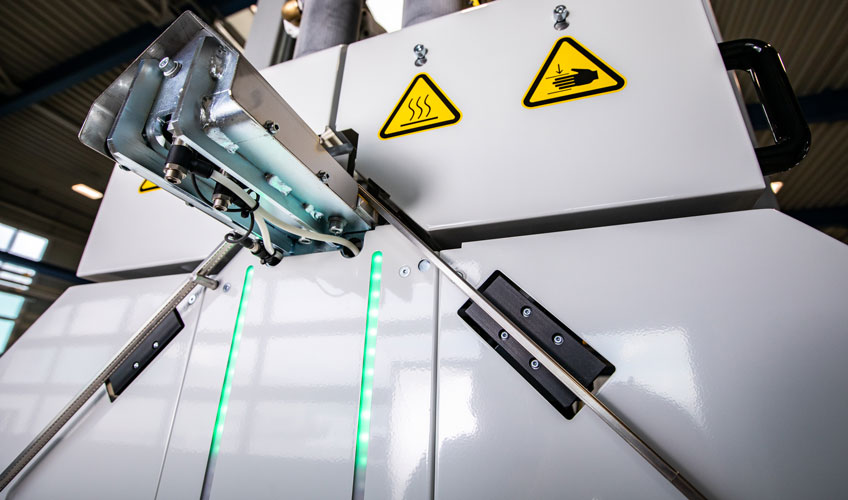

Ewald Schadauer: Nos complace poder presentar la ARL-45F de LiSEC, una estación de llenado de desecante con sistema de medición del nivel de llenado e indicador de llenado de led, en la feria glasstec 2024 a finales de octubre. La ARL-45F ofrece no solo la máxima eficiencia y precisión, sino también un manejo sencillo que optimiza considerablemente el proceso de producción del vidrio aislante.

¿Por qué lleva LiSEC precisamente esta máquina a glasstec?

Ewald Schadauer: Nuestros clientes dan mucha importancia a la calidad y quieren que sus productos también satisfagan esta exigencia de calidad. El desecante en el marco espaciador es un componente esencial de los elementos de vidrio aislante y contribuye de manera decisiva a que una ventana conserve unas propiedades óptimas durante muchos años. La estación de llenado de desecante de LiSEC con sistema de medición del nivel de llenado integrado proporciona el mejor apoyo posible para garantizar que no se instale un marco espaciador con una cantidad insuficiente de desecante en un elemento de vidrio aislante.

¿Cuánto tiempo llevan desarrollando este modelo de la máquina y en qué aspectos técnicos se han centrado?

Ewald Schadauer: Nuestra instalación de llenado de desecante ARL-45F es una máquina fiable y de eficacia probada que cuenta con una tecnología de control de última generación. Con la implementación del sistema de medición volumétrica, nuestros técnicos han logrado un gran avance. Este sistema permite medir con precisión y en tiempo real la cantidad de desecante suministrada durante el proceso de llenado. Los dos indicadores de led verticales muestran el nivel de llenado real de desecante en el separador. La idea de emplear indicadores de led se le ocurrió a un empleado de LiSEC experimentado quien, gracias a su intenso contacto con los clientes, se dio cuenta de que un indicador de este tipo no solo aumentaría significativamente la facilidad de uso, sino que también reduciría en gran medida la probabilidad de errores de manejo.

En pocas palabras: ¿cuáles son las 3 ventajas principales de esta variante de máquina?

Ewald Schadauer:

- La máquina rellena los separadores a través de un orificio situado en la parte posterior del marco y, por tanto, es adecuada para el llenado de todos los materiales separadores convencionales.

- A través de un modo especial para formas, se puede desactivar uno de los dos cabezales de llenado, lo cual permite también llenar formas sin ángulo recto.

- Sin embargo, lo más destacado es el sistema de medición del volumen con el nuevo indicador de nivel de llenado de led. Este sistema permite al personal de servicio saber de un vistazo cuánto desecante hay en cada uno de los dos lados del marco.

¿A qué tendencias futuras puede darse respuesta con esta máquina?

Ewald Schadauer: Para poder consolidarse en el mercado de vidrio aislante, mantener una calidad alta de manera consistente es un factor clave, como mencioné antes. Nuestro sistema detecta los errores de llenado de manera fiable y se los muestra claramente al personal de servicio. Así pues, el operario tiene la posibilidad de reaccionar en consecuencia. Con nuestro sistema, no solo aumentamos la facilidad de uso, sino que también minimizamos considerablemente la tasa de errores. Estos aspectos cobrarán aún más importancia en el futuro, ya que los requisitos de precisión y eficiencia continúan aumentando.

Cuadro informativo:

- Procesamiento de todos los materiales separadores convencionales

- Llenado de formas, incluso sin ángulo recto

- Medición y visualización de la cantidad de desecante llenado para cada lado del marco

- Reconocimiento fiable y visualización de los errores de llenado

- Ajuste de la altura de trabajo óptima mediante dispositivo elevador para los cabezales de llenado