A piacon lévő leggyorsabb többrétegű üveg-méretre vágás a LiSEC magas fokon automatizált és hatékony VSL-A rendszermegoldásának és a Dynamic Load Balancingnak (DLB − dinamikus teherelosztás) köszönhetően!

A többrétegű üveg sikeres megmunkálásának alapját a LiSEC 2018 végén bemutatott VSL-A típusú, többrétegű üveghez tervezett, vízszintes vágóberendezése jelenti. A szabadalmaztatott SIR fóliafűtésnek köszönhető jelentős termelésnövekedés, a jelentősen csökkent üveghulladék és a megnövekedett automatizáltságnak köszönhető kevesebb kezelői beavatkozás forgalomba hozatal óta világszerte számos ügyfélben keltett lelkesedést.

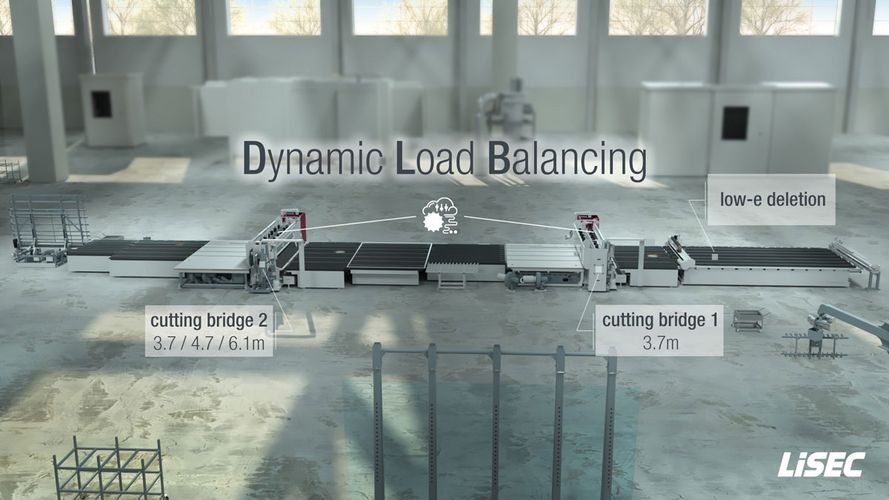

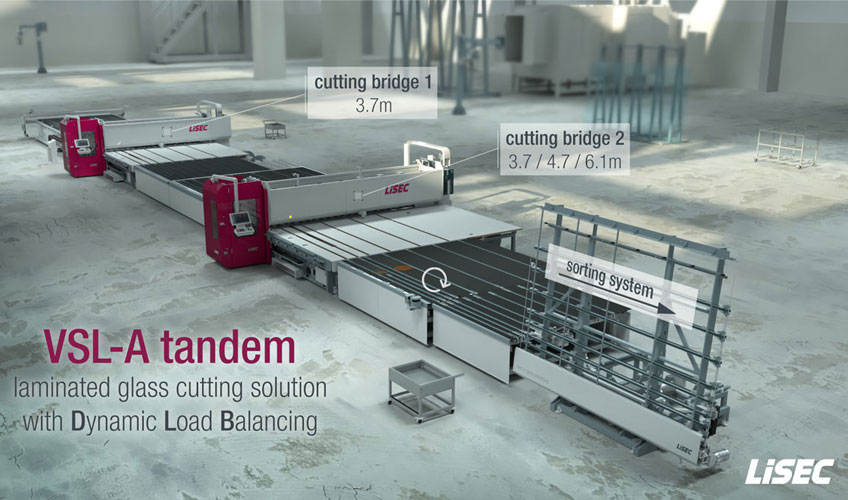

A LiSEC annak érdekében, hogy az ügyfelek egyedi igényeinek leginkább megfelelő megoldásokat kínáljon, kifejlesztett egy, a többrétegű üvegeket méretre vágó moduláris rendszermegoldást, amelyet lépésről lépésre az adott igényekhez lehet igazítani és bővíteni. Az utolsó kiépítési szakaszban kombinálható két VSL-A berendezés egymás után, hogy a második VSL-A Tandem-en egyidejűleg lehessen üveget méretre vágni. Az intelligens, dinamikus terhelésszabályozó (Dynamic Load Balancing) segítségével elérhető az óránkénti akár kb. 140 darab /méretre vágott táblás gyártás. P. Rosenthal „Aki nem fejlődik tovább, az feladta azt, hogy jó legyen” idézetét követve, az elmúlt két évben széles körű fejlesztéseket hajtottak végre a VSL-A gyártásirányítási logikájában és a tervezésben. Daniel Schörghuber, a LiSEC üveg méretre vágási részlegének termékmenedzsere bemutatja a többrétegű üveg szinte teljesen automatizált méretre vágásának jövőbeni megoldásait, amelyek ugyanakkor magas termelési kapacitást és tökéletes méretre vágási minőséget biztosítanak.

Schörghuber úr, mire helyezi a LiSEC a hangsúlyt a fejlesztéseket illetően?

Daniel Schörghuber: A VSL-A vágási technológia kifejlesztése során figyelembe vettük a többrétegű üvegek − különösképpen a hőszigetelő üvegeket feldolgozó üzemekben − növekvő arányát. Ezáltal magasabb gyártási számok valósíthatók meg rövidebb idő alatt és kevesebb hulladékkal. Az elmúlt két évben ezenkívül számos projekt keretei között kiértékeltük az ügyfeleinkkel együtt a termelési adataikat, elemeztük a fennforgó csarnok helyzetét stb., és a következő eredményre jutottunk: Egy üvegtároló általában két, de legfeljebb három méretre vágási sort lát el. A gyártócsarnok – szerkezeti átalakítás nélkül – általában nem bővíthető széltében. A LiSEC új rendszermegoldása mellett szól a piacon tapasztalható szakemberhiány időszakában az automatizáltság szükségszerű növelése a magas minőség megtartása mellett, a nyersüveg minőségétől függetlenül, mivel megfelel a piac követelményeinek. A VSL-A rendszermegoldásokkal megtettünk még egy lépést a teljesen mértékben automatizált berendezések felé. A többrétegű üveg méretre vágási kapacitásának növelését a VSL-A technológián alapuló moduláris koncepció biztosítja.

Hogyan épül fel a moduláris koncepció?

Daniel Schörghuber: Az egész egy automatikus üvegtárolóval indul, együtt egy berendezéssel, amely a peremréteg leszedésére illetve a VSG-fólia feleslegének eltávolítására szolgál, valamint az első VSL-A méretre vágással szállítószíj segítségével. Ezután választani lehet két különböző változat közül a gyártás mennyiségétől és a termékválasztéktól függően. Az „A típusú” ügyfél, akinek a termékösszetétele nagyon változatos (X-Y-Z méretre vágás), kb. 75 tábla/órás gyártási eredményt érhet el egy további,az első VSL-A berendezés mögé kapcsolt VSL-A berendezés segítségével, Tandem nélkül – méghozzá teljesen automatizálva. Ebben fontos szerepet játszik a két VSL-A rendszermegoldás optimális és dinamikus terhelése. Ezenkívül új kezelési üzemmódokat fejlesztettünk ki, amelyek között bármikor lehet váltani: Sportüzemmód és kényelmes üzemmód. Ha a kényelmes üzemmódot választják ki, akkor a berendezés szinte teljesen automatizálva, folyamatosan készre vágott üvegeket gyárt a futószalagon. A sportüzemmódban további gyártási kapacitás tehető elérhetővé. Ebben az esetben a kezelő segíti a berendezést különösképpen a maradékok eltávolításában, ami ugyancsak nagyobb gyártási mennyiséget tesz lehetővé, és főleg a gyártási csúcsok alatt előnyös. A „B típusú” ügyfél, aki gyakran gyárt egyforma termékeket (X-Y-/méretre vágás), kb. 140 tábla/órás darabszámmal számolhat egy Tandemkivitelezésű VSL-A berendezés használata esetén. A Tandem üzemmódban a második VSL-A-n méretre lehet vágni egyszerre két táblát teljesen automatizálva. Ez a megoldás messze felülmúl minden korábbi gyártási számot, és ezért a leggyorsabb VSG-méretre vágó berendezés a piacon, különösen a sorozatformátumok esetében.

Hogyan működik a dinamikus terheléstervezés?

Daniel Schörghuber: A két, egymás mögé elhelyezett VSL-A típusú többrétegű üveg vágó híd fejlesztésekor különösen fontos volt számunkra, hogy a lehető legjobban és intelligensen legyenek terhelve a gyártás mennyiségének növelése és a hulladék csökkentése érdekében. Ezt közös, dinamikus gyártásszabályozással értük el, amely – az adott optimalizálástól függően – dinamikusan osztja el a folyamatokat az egyes többrétegű üveg-vágó hidaknál. A dinamikus „Dynamic Load Balancing“ (DLB) terheléstervezés által mindkét híd a lehető legjobb módon kerül terhelésre. Ez csökkenti az optimalizálásonkénti átfutási időt, és növeli az óránként gyártott darabok mennyiségét.

Milyen előnyökkel jár a két egymás mögé helyezett VSL-A típusú többrétegű üveg-vágó híd?

Daniel Schörghuber: A használt VSL-A vágó hidak nagyon jó mechanikai stabilitással rendelkeznek, így a stabil és pontos méretre vágási eredmények alapját képezik. Az első VSL-A-berendezés levágja az elülső szélvéget igény szerint legalább 20 mm-ig, és automatikusan egy tartályba helyezi. Az X-kereszttartók méretre vágása következik, amely a VSL-A-tól forgatható el pontosan a beépített forgatási funkció segítségével 90°-kal, anélkül, hogy a kezelőnek bármit is tennie kellene. A kereszttartó hátsó élén lévő Y-maradékot a rendszer automatikusan eltávolítja és kidobja. Az első VSL-A berendezésnél így előkészített kereszttartók a második VSL-A hídnál kerülnek feldolgozásra. A dinamikus terheléstervezéstől (DLB) függően az első berendezésen Y-vágásokat is lehet végezni. A következő lépés az, hogy a berendezés levágja az Y és Z vágásokat, és eltávolítja a maradékokat, anélkül, hogy a kezelőnek tennie kellene valamit. Végül sor kerül az automatikus kimozgatásra, és vagy arra, hogy a kezelő kiveszi a késztermékeket, vagy az automatikus továbbszállításra a következő válogató rendszerbe.

Tények:

Szabvány szerinti funkciók

- Kb. 45 darab méretre vágott tábla óránként egy VSL-A vágó híddal (X-Y-Z vágások) – teljesen automatizált

- Kb. 75 darab méretre vágott tábla óránként két egymást követő vágó híddal (X-Y-Z vágások) – teljesen automatizált

- Kb. 140 darab méretre vágott tábla óránként két egymást követő vágó híddal (X-Y vágások) + Tandem funkció a második berendezésen – teljesen automatizált

- „Dynamic Load Balancing“ (DLB) kivitelezés – két vágóhíd dinamikus terheléstervezése a maximális gyártási mennyiség és a minimális hulladék érdekében

- Egy vagy legfeljebb két többrétegű üveg-vágó híd 3,7 m, 4,7 m vagy 6,1 m kivitelezésben – különösen helytakarékos kivitelezési változatok

- 22.1 (4,38mm) − 1212.12 (28,56mm) üvegvastagságú többrétegű üveg méretre vágása, +/- 0,4 mm pontossággal és 140 m/perc vágási gyorsasággal

- Kb. 10%-kal magasabb élszilárdság az üvegbe történő csökkentett hőbevitel által a szabadalmaztatott SIR fűtésnek, valamint a vágókerék-vezetésnek és nyomásszabályozásnak köszönhetően

- Legkevesebb 20 mm-ig teljesen automatizált vágás, a többrétegű üveg törése és szétválasztása

- Automatikus kereszttartó-forgás a maximális mértékig és maximális üvegvastagságig

- Elektronikus vágónyomás-szabályozás és a vágókerék fogyasztásának elemzése

- Különösen kevés karbantartást igénylő és magas berendezéskészenlét

- Egyszerű kezelés a grafikus felületnek és az érintőképernyőnek köszönhetően

Külön rendelhető funkciók

- Különleges formák és W-kereszttartókméretre vágása

- Az úsztatott üveg és a kétoldalú, fóliával rétegezett úsztatott üveg automatikus megmunkálása – vágás, fóliaelválasztás és törés

- Forgatóberendezés a készre, méretre vágott üvegekhez a válogató rendszerhez való automatikus kapcsolódáshoz

- Automatikus többrétegű üveg-maradék üveg kidobás (GSA-A) – VSG maradékokat a berendezés halkan és pormentesen feldarabolja és kézi tartályokba dobja

- A vágó híd (VSL-A) bővíthetősége az olyan rendszermegoldásig, amely két VSL-A-val és Tandem opcióval rendelkezik

Előnyök

- Gyors és rugalmas VSG-vágás

A két vágó hidas VSL-A rendszermegoldás alkalmazásával, kiegészítve egy dinamikus terhelésszabályozóval (DLB), a VSL-A Tandem folyamatosan magas gyártási mennyiséget és folyamatbiztonságot biztosít minden körülmények között. A kivitelezéstől (Tandem opcióval vagy anélkül) és optimalizálástó (vágási terv) függően, ez óránként kb. 140 darab kész tábla elkészítését teszi lehetővé. - Automatizált gyártás

A berendezés teljesen automatikusan vágja, töri és választja el a többrétegű üveget. A forgatás és a további vezetés a kezelő beavatkozása nélkül történik. A berendezés folyamatosan rendelkezésre bocsátja a készre, méretre vágott többrétegű üvegeket. Többrétegű üveg just in time – vágás a kezelőtől és a környezeti hatásoktól függetlenül. - Folyamatosan kiváló minőségű méretre vágási eredmények

A többrétegű üvegek kifejezetten az aktuális és jövőbeni méretre vágási igényeire fejlesztett SIR-fóliafűtés csökkenti a vágószélnél lévő hőségstresszt és legalább 10%-kal magasabb élszilárdságot biztosít. A közvetlen meghajtóval és vágónyomás-szabályozással rendelkező, kettős pontossággal vezetett vágófejek, beleértve a vágókerék-fogyasztás ellenőrzését is, csökkentik a ferde töréseket, a szilánkképződést, és a VSG sikeres méretre vágásának alapját képezik, karcolások nélkül, valamint jelentősen csökkentik a csiszolási ráhagyást.