凭借 LiSEC 的高度自动化和高效 VSL-A 系统解决方案以及动态负载平衡系统 (DLB),实现市场上最快的夹胶玻璃切割生产!

LiSEC 于 2018 年底推出的 VSL-A 型水平夹胶玻璃切割机奠定了成功加工夹胶玻璃的基础。采用获得专利的 SIR 薄膜加热系统大幅提高产量,通过提高自动化程度显著减少玻璃切割损耗以及操作人员干预,自上市以来受到全球范围众多客户的喜爱。

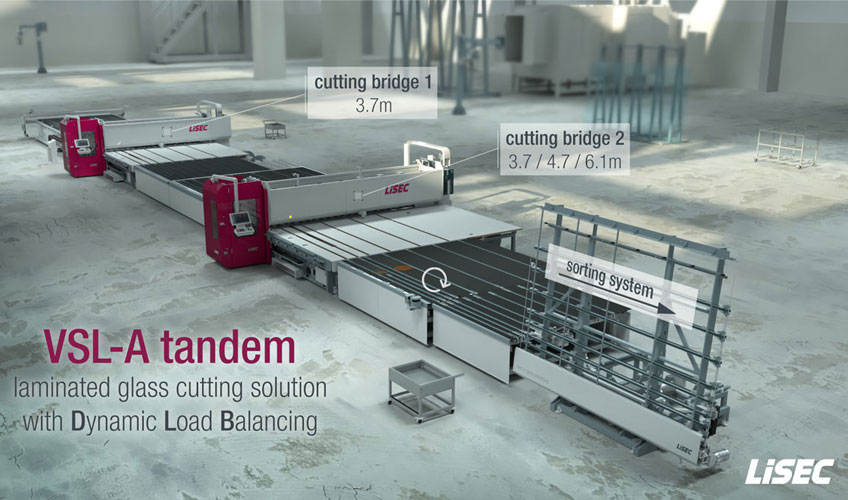

为了提供尽可能符合客户个性化需求的解决方案,LiSEC 开发了一套模块化夹胶玻璃切割系统解决方案,可以逐步适配并扩展相应的需求。在最后的完成阶段,两台 VSL-A 设备可以依次组合在一起,以便在第二台 VSL-A Tandem 上同时切割玻璃。结合智能型动态负载控制系统(Dynamic Load Balancing,动态负载平衡),可实现高达每小时 ca. 140 件 成品切割玻璃板的输出量。坚守座右铭“停止变得更好就是停止优秀”(P. Rosenthal),在过去两年中,不断在 VSL-A 生产控制逻辑系统和工程技术方面进行深度再开发。该解决方案面向未来,可在几乎无人操作的情况下完成夹胶玻璃切割,并同时兼顾高产量和完美的切割质量,下面将由 LiSEC 玻璃切割部门的产品经理 Daniel Schörghuber 向您介绍这套解决方案。

Schörghuber 先生,LiSEC 再开发的重点是什么?

Daniel Schörghuber:随着 VSL-A 切割技术的发展,我们想要提高夹胶玻璃的占比,尤其是中空玻璃的加工生产。通过再开发可在更短的时间内实现更高的产出量,同时减少余料浪费。此外,在近两年来大量的项目规划过程中,我们与我们的客户一起评估他们的生产数据,分析现有的生产车间情况等,并且得出以下结论:一个玻璃仓储系统通常可供给两条到最多三条切割生产线。通常情况下无法扩展宽度空间(不对生产车间进行结构性调整)。自动化程度的必要提高,同时保持始终如一的高加工质量,不依赖于毛坯玻璃质量等市场需求,LiSEC 的这套新系统解决方案均可满足,因此它是目前专业人员匮乏时代下的市场优选。采用 VSL-A 系统解决方案,向全自动化设备方向前进。通过基于 VSL-A 技术的模块化方案确保夹胶玻璃切割产量的提高。

模块化方案是如何建立的?

Daniel Schörghuber:一切都始于一个自动化玻璃仓储系统,组合一台除膜设备或者夹胶玻璃上覆薄膜去除设备以及第一台带输送带的 VSL-A 玻璃切割设备。然后,您可以根据生产量和产品种类在两种不同的方案类型中进行选择。客户“类型 A”,其产品组合中的产品差异性较大 (X-Y-Z 切割),可以通过在第一台 VSL-A 设备的生产线中的接入一台额外的不使用 Tandem 功能的下游 VSL-A 设备,可以实现每小时 ca. 75 片玻璃的产出量 - 并且工艺流程是全自动的。两个 VSL-A 系统解决方案的动态负载优化在此过程中起着重要作用。此外,还开发了新的操作模式,您可以随时在两者之间进行选择:运动模式或者舒适模式。选择舒适模式时,设备可在几乎无人操作的情况下在流水线上连续完成玻璃切割。在运动模式下,可以进一步提高生产能力。在此模式下,操作员可在分离余料方面提供特殊支持,借此实现更高的产出量,这特别有利于应对生产高峰期。客户“类型 B”,经常生产相同产品的客户(X-Y 切割),可以搭配一台 Tandem 规格的 VSL-A 设备,核算后的产出量约为每小时 ca. 140 片玻璃。在 Tandem 模式下,可在第二台 VSL-A 上全自动同时切割两片玻璃板。此类解决方案远超之前的所有产出量数据,因此是市场上最快的夹胶玻璃切割设备,特别适用于批量规制加工。

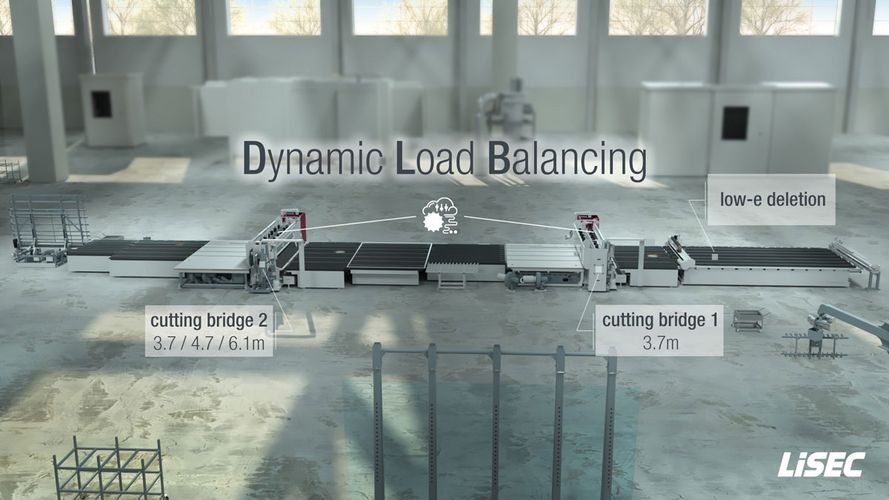

动态负载规划系统是如何工作的?

Daniel Schörghuber:在开发两座依次排列的 VSL-A 型夹胶玻璃切割桥时,我们特别关注的是尽可能高效且智能的利用它们,以最大化产出量总和并减少余料浪费。我们通过整体动态生产控制系统实现了这一需求,该系统可以根据相应优化情况,动态分配相应夹胶玻璃切割桥的工艺流程。通过该动态负载规划系统“Dynamic Load Balancing”(DLB,动态负载平衡系统)尽可能地充分利用这两座切割桥。这样可以减少每次优化的运行时间并提高每小时成品件的产出量。

两座 VSL-A 型夹胶玻璃切割桥依次排列的优点是什么?

Daniel Schörghuber:所使用的 VSL-A 切割桥具有非常高的机械稳定性,以此构成了稳定和精准切割效果的基础。可以选择在第一台 VSL-A 设备上将前方的边缘切割片切割至最小 20 毫米,并自动将其废弃处理到容器中。随后是 X 底板切割,由集成有旋转功能的 VSL-A 将底板旋转 90°,无需操作员干预。底板后缘处的 Y 型余料会被自动清除并废弃处理。将通过上述方式在第一台 VSL-A 上制备好的底板输送到第二台 VSL-A 上进行再加工。也可以在第一台设备上执行 Y 切割,具体情况由动态负载规划系统决定。下一步将切割 Y 和 Z 切口,并无需任何操作员干预即可清除余料。最后完成自动出料,由操作员取出成品或自动转移至下游分拣系统中。

事实框:

标准功能

- 使用一座 VSL-A 切割桥(X-Y-Z 切割)每小时切割 ca. 45 件玻璃板 – 全自动

- 使用两座 依次排列的切割桥(X-Y-Z 切割)每小时切割 ca. 75 件玻璃板 – 全自动

- 使用两座依次排列的切割桥(X-Y 切割)+ 第二台设备上的 Tandem 功能,每小时可切割 约 140 件玻璃板 – 全自动

- 采用“Dynamic Load Balancing”(DLB,动态负载平衡系统)的规格 – 动态负载规划两座切割桥,实现最大的产出量和最小的余料浪费

- 使用一座或最多两座 3.7 m、4.7 m 或者 6.1 m 长夹胶玻璃切割桥的规格 – 特别节省空间的规格变体

- 可切割玻璃厚度为 22.1 (4.38 mm) 至 1212.12 (28.56 mm) 的夹胶玻璃,精度为 +/- 0.4 mm,切割速度高达 140 m/min

- 通过获得专利的 SIR 加热系统以及切割轮导向装置和压力调节装置减少对玻璃的热引入,进而提高 ca. 10 % 的边缘强度

- 修边切割最小可达 20 mm,全自动切割、掰片和分离夹胶玻璃

- 自动底板旋转至最大尺寸和最大玻璃厚度

- 电子切割压力控制和切割轮损耗分析

- 特别低的维护需求和高设备可用性

- 采用带触摸屏的图形界面,操作简单

可选功能

- 异形和W 形底板切割功能

- 可以自动加工浮法玻璃和双面覆膜浮法玻璃 - 切割、薄膜分离和掰片

- 可自动连接至分拣系统的成品切割玻璃旋转装置

- 使用自动夹胶玻璃余料废弃处理装置 (GSA-A) 的规格 – 安静且无尘地粉碎夹胶玻璃并废弃处理到轻便的容器中

- 扩展方案,从一座切割桥 (VSL-A) 扩展至两座 VSL-A并搭配 Tandem 选项的系统解决方案

亮点

- 快速且灵活的夹胶玻璃切割

通过使用配备两座切割桥的 VSL-A 系统解决方案,辅以动态负载控制系统 (DLB),VSL-A Tandem 可确保在任何条件下持续保持高产出量和高工艺可靠性。根据规格(使用或未使用 Tandem 选项)和优化情况(切割计划),每小时最多可切割 ca. 140 件成品玻璃板。 - 无人操作生产

全自动切割、掰片和分离夹胶玻璃。无需操作员干预即可完成旋转和后续供料。稳定提供成品切割夹胶玻璃。准时制生产 夹胶玻璃 - 切割效果不受操作员和环境影响。 - 始终如一的高品质玻璃切割效果

专为当前和未来的夹胶玻璃切割要求而开发的 SIR 薄膜加热系统,可降低切割边缘处的热应力,从而确保至少提高 ca. 10 % 的边缘强度。双精密导向切割头,搭配直接驱动装置和动态切割压力控制系统再加上切割轮损耗监控系统,可减少倾斜破损、碎裂形成,构成了无划痕成功切割夹胶玻璃的基础并明显减少磨削余量。