Il sistema di taglio del vetro stratificato più veloce sul mercato, grazie a una soluzione di sistema VSL-A altamente automatizzato ed efficiente con bilanciamento dinamico del carico (DLB)!

La base per una lavorazione corretta del vetro stratificato è costituita dall'impianto di taglio orizzontale presentato alla fine del 2018 per vetro stratificato di tipo VSL-A della LiSEC. Un netto aumento della produzione grazie al riscaldamento della pellicola SIR brevettato, una chiara riduzione dei ritagli di vetro, come anche minori interventi da parte dell'operatore, grazie a un elevato grado di automazione, sono tutte cose che hanno entusiasmato i clienti in tutto il mondo sin dal suo lancio sul mercato.

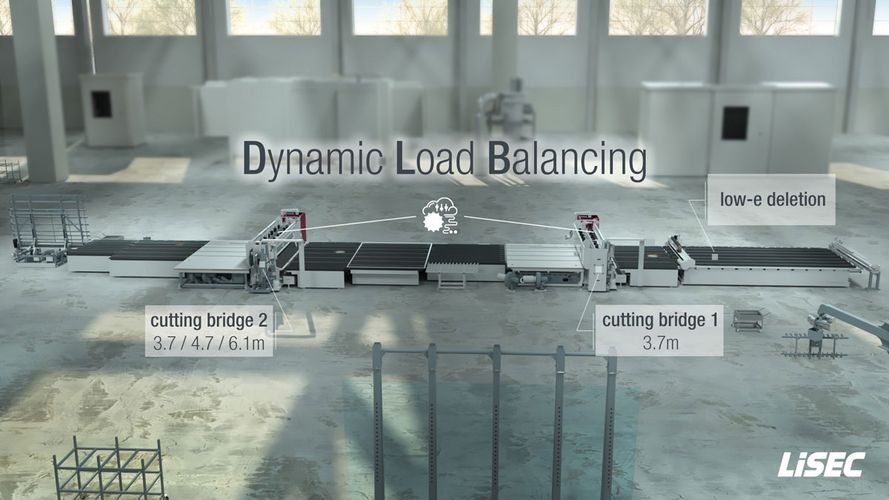

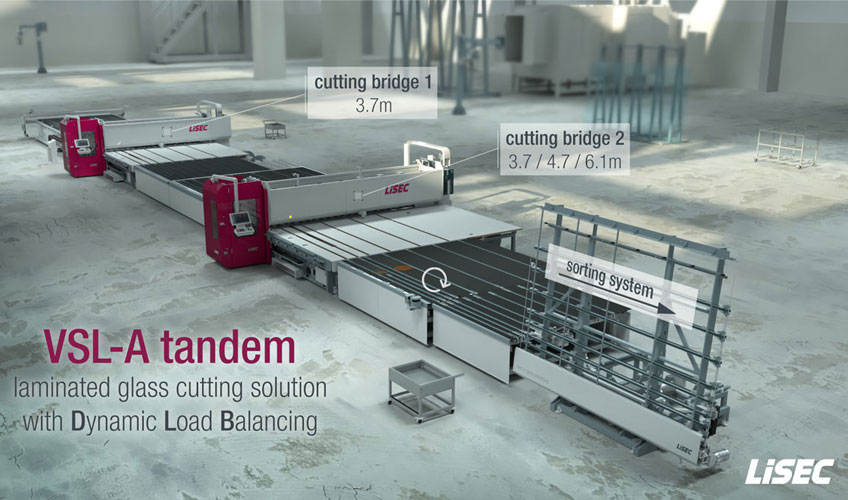

Per mettere a disposizione soluzioni più possibile conformi ai requisiti individuali dei clienti, LiSEC ha sviluppato una soluzione di sistema modulare per il taglio di vetro stratificato, che può essere adeguata e ampliata passo dopo passo in funzione delle relative necessità. Al livello di ampliamento finale si possono combinare due impianti VSL-A tra loro per tagliare contemporaneamente il vetro sul secondo VSL-A Tandem. Insieme con il sistema intelligente di bilanciamento dinamico del carico (Dynamic Load Balancing) è possibile raggiungere una produzione di circa 140 pezzi di lastre tagliate finite all'ora. All'insegna della citazione "Chi smette di migliorare, smettere di smette di essere buono" (P. Rosenthal) sono stati implementati negli ultimi anni estesi sviluppi della logica di comando della produzione VSL-A e nella progettazione. Le soluzioni per il taglio di vetro stratificato del futuro, quasi in assenza di personale, ma con portata elevata e una perfetta qualità di taglio, sono presentate da Daniel Schörghuber, Product manager della LiSEC per il campo di taglio del vetro.

Sig. Schörghuber, su cosa si vocalizza LiSEC nello sviluppo continuo?

Daniel Schörghuber: Con lo sviluppo della tecnologia di taglio VSL-A abbiamo considerato l'aumento della quota di vetro stratificato, richiesto specialmente dalle aziende di lavorazione del vetro isolante. In questo modo è possibile ottenere una produzione maggiore in un tempo più breve e con scarti ridotti. Negli ultimi due anni abbiamo inoltre valutato, in innumerevoli progetti e insieme ai nostri clienti, i relativi dati di produzione, abbiamo analizzato le condizioni degli stabilimenti e svolto attività simili, per poi pervenire al seguente risultato: un sistema di stoccaggio vetro alimenta di norma per lo più da due a un massimo di tre linee di taglio. Non c'è spazio solitamente per le estensioni in larghezza, a meno di non adattare dal punto di vista strutturale lo stabilimento di produzione. Gli aumenti necessari del grado di automazione, con al contempo una qualità sempre costante indipendentemente dalla qualità della lastra da magazzino, implicano una grande richiesta di questa nuova soluzione di sistema della LiSEC, in un periodo di carenza di manodopera specializzata, in quanto soddisfa proprio i requisiti di mercato. Con le soluzioni di sistema VSL-A, si è fatto un passo in avanti in direzione di un impianto completamente automatico. L'incremento delle capacità di taglio di vetro stratificato è garantita da una concezione modulare, sulla base della tecnologia VLS-A.

Come è struttura la concezione modulare?

Daniel Schörghuber: Tutto inizia da un sistema di stoccaggio vetro automatico in combinazione con un impianto per la rimozione del rivestimento dai bordi o la rimozione della sporgenza di pellicola VSG e con il primo taglio VLS-A dotato di cinghie di trasporto. Successivamente si può scegliere tra due varianti diverse, in funzione della quantità di produzione e della varietà della produzione. Il cliente di "Tipo A", che presenta un'elevata differenziazione nel suo mix di prodotti (tagli X-Y-Z), può già raggiungere, con un impianto VSL-A collegamento a valle in linea con il primo impianto VSL-A, senza tandem, una produzione di circa 75 lastre all'ora – e tutto questo in modo completamente automatico. In questo caso svolge un ruolo importante il bilanciamento dinamico delle due soluzioni VSL-A. Inoltre sono state sviluppate nuove modalità operative, tra le quali si può scegliere di volta in volta: modalità sport e modalità comfort. Selezionando la modalità comfort, l'impianto produce in modo continuo, quasi in assenza di personale, vetri tagliati pronti in catena di montaggio. Nella modalità sport si può rendere disponibile una capacità di produzione supplementare. In questo caso l'operatore supporta l'impianto, in particolare nel taglio di residui, il che permette ancora una volta una produzione superiore, cosa che offre vantaggi soprattutto in caso di picchi di produzione. Il cliente di "Tipo B", che produce spesso prodotti dello stesso tipo (tagli X-Y), può calcolare con un impianto VSL-A in struttura Tandem con un numero di pezzi prodotto pari a circa 140 lastre all'ora. In modalità Tandem si possono tagliare in modo completamente automatico sul VSL-A due lastre contemporaneamente. Questa soluzione supera di gran lunga qualsiasi capacità sinora disponibile, rappresentando dunque l'impianto di taglio VSG più veloce sul mercato, in particolare per formati in serie.

Come funziona la programmazione dinamica dello sfruttamento massimo?

Daniel Schörghuber: Una cosa per noi particolarmente importante nello sviluppo di due ponti di taglio del vetro stratificato disposti uno dietro l'altro di tipo VLS-A è stato il fatto che questi sono alimentati nel modo migliore e più intelligente possibile, al fune di massimizzare il totale di pezzi prodotti e ridurre gli scarti. Abbiamo ottenuto questo risultato mediante un controllo dinamico della produzione che suddivide i processi in modo dinamico sul relativo ponte di taglio del vetro stratificato, in funzione della rispettiva ottimizzazione. Grazie a questo bilanciamento dinamico del carico "Dynamic Load Balancing" (DLB) i ponti vengo sfruttati nel modo migliore possibile, il che riduce il tempo di svolgimento per ogni ottimizzazione e aumenta la capacità di produzione di pezzi pronti all'ora.

Quali vantaggi offrono due ponti di taglio del vetro stratificato disposti uno dietro l'altro di tipo VLS-A?

Daniel Schörghuber: I ponti di taglio VSL-A utilizzati presentano un stabilità meccanica molto elevata e costituiscono dunque la base per risultati di taglio stabili e precisi. Il primo impianto VSL-A esegue a scelta il primo taglio del bordo anteriore fino ad almeno 20 mm e lo smaltisce in modo automatico in un contenitore. Segue il taglio delle traverse X, ruotate in modo preciso dal VSL-A, con la funzione di rotazione integrata, di 90° senza intervento dell'operatore. Il residuo Y sul bordo posteriore della traversa viene rimosso e smaltito in modo automatico. Le traverse preparate in questo modo sul primo impianto VLS-A sono rielaborate sul secondo ponte VLS-A. In funzione del bilanciamento dinamico del carico (DLB) è possibile realizzare sul primo impianto anche tagli Y. Nel passo successivo si eseguono i tagli Y e Z e i residui vengono rimossi senza nessun intervento da parte dell'operatore. Si esegue infine il trasporto in uscita automatico, per poi procedere o al prelievo dei prodotti finiti da parte dell'operatore, o a un trasporto ulteriore automatico in un sistema di selezione collegamento a valle.

Riquadro dei fatti:

Funzioni standard

- Circa 45 pezzi di lastre tagliate all'ora con u unico ponte di taglio VSL-A (tagli X-Y-Z) – completamente automatico

- Circa 75 pezzi di lastre tagliate all'ora con due ponti di taglio (tagli X-Y-Z) in successione uno dopo l'altro – completamente automatico

- Circa 140 pezzi di lastre tagliate all'ora con due ponti di taglio (tagli X-Y) + funzione Tandem sul secondo impianto – completamente automatico

- Modello con "Dynamic Load Balancing" (DLB) – Bilanciamento dinamico del carico di due ponti di taglio per una capacità massima e scarti minimi

- Modello con uno o al massimo due ponti di taglio del vetro stratificato da 3,7 m, 4,7 m o 6,1 m – varianti particolarmente salvaspazio

- Taglio di vetro stratificato da 22.1 (4,38mm) a 1212.12 (28,56mm) di spessore del vetro, con una precisione di +/- 0,4 mm e una velocità di taglio fino a 140 m/min

- Resistenza dei bordi maggiore del circa 10 % grazie a un minore afflusso di calore nel vetro, per mezzo del sistema di riscaldamento brevettato SIR nonché della guida della ruota da taglio e della regolazione della pressione

- Taglio, rottura e separazione di vetro stratificato in modo completamente automatico fino a un minimo di 20 mm

- Rotazione automatica delle traverse fino alla dimensione massima e allo spessore massimo del vetro

- Regolazione della pressione di taglio elettronica e analisi del consumo della ruota da taglio

- In particolare poca manutenzione necessaria ed elevata disponibilità dell'impianto

- Comando semplice grazie all'interfaccia grafica con touchscreen

Funzioni opzionali

- Taglio di sagome e traverse W

- Lavorazione automatica di vetro float e possibile vetro float rivestito con pellicola da entrambi i lati – Taglio, separazione della pellicola e rottura

- Dispositivo girevole per vetri tagliati pronti e un collegamento automatico al sistema di selezione

- Modello con smaltimento dei residui di vetro stratificato automatico (GSA-A) – I residui di VSG vengono sminuzzati in modo silenzioso e producendo poca polvere, per poi essere smaltiti in maneggevoli contenitore

- Possibilità di espansione di un ponte di taglio (VSL-A) fino alla soluzione di sistema con due VSL-A e opzione Tandem

Caratteristiche peculiari

- Taglio rapido e flessibile di VSG

Mediante l'inserto di una soluzione di sistema VSL-A con due ponti di taglio, integrata con un bilanciamento dinamico del carico (DLB), l'impianto VSL-A Tandem garantisce un'elevata produzione continua e la sicurezza di processo in qualsiasi condizione. Questo permette, in funzione del modello (con o senza opzione Tandem) e dell'ottimizzazione (programma di taglio), di produrre fino a 140 pezzi di lastre finite all'ora. - Produzione in assenza di personale

Il vetro stratificato viene tagliato, rotto e separato in modo completamente automatico. La rotazione e il convogliamento successivo avviene senza intervento dell'operatore. Il vetro stratificato tagliato pronto viene costantemente messo a disposizione. Vetro stratificato just in time – Taglio indipendente dalle azioni dell'operatore e dagli agenti ambientali ne sono il risultato. - Risultati di taglio sempre di alta qualità

Il riscaldamento delle pellicole SIR, appositamente sviluppato per soddisfare i requisiti speciali, attuali e futuri, per il taglio di vetro stratificato, riduce le sollecitazioni da calore sul bordo del vetro e garantisce una resistenza dei bordi maggiore del circa 10 % come minimo. Le teste di taglio con guida di precisione doppia, azionamento diretto e regolazione della pressione di taglio dinamica, incluso il monitoraggio del consumo della ruota da taglio, riducono le rotture diagonali come anche la formazione di schegge, costituendo la base per tagli di successo del VSG senza graffi e riducendo nettamente l'aggiunta di sovramateriale per la rettifica.