Máquinas autónomas

Corte de vidrio laminado

- LiSEC

- Máquinas individuales

- Corte de vidrio laminado

- VSL-A

VSL-A

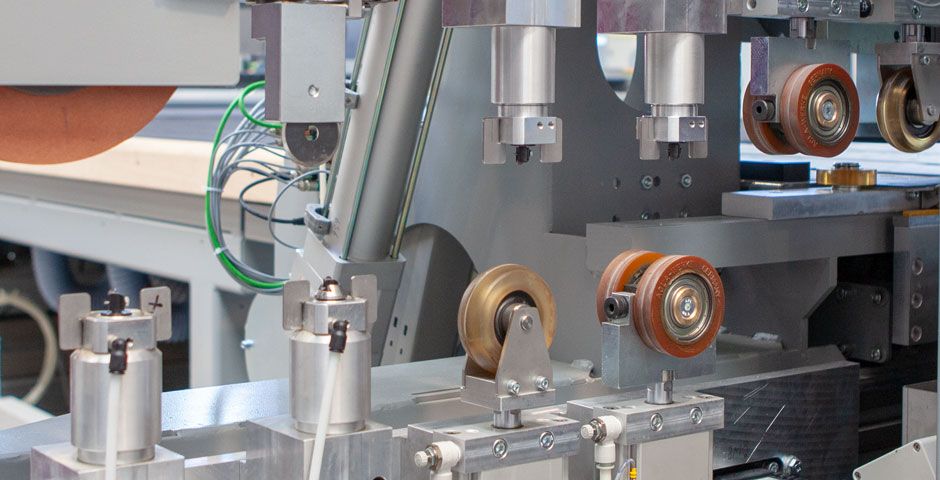

Máquina de alto rendimiento para el corte automático de vidrio laminado

La instalación automática de corte de vidrio laminado de la serie VSL-A combina la tecnología de corte de vidrio laminado más avanzada con las décadas de experiencia de LiSEC en el procesamiento automático de vidrio laminado.

¿Cómo se estructura la instalación de corte de vidrio laminado?

Después de la carga de la instalación se ubica un campo de transporte que forma la transición hacia la nueva instalación de corte de vidrio laminado VSL-A.

¿Cómo funciona el procesamiento de vidrio laminado?

El decapado de vidrio laminado recubierto se lleva a cabo opcionalmente en el sistema de recorte de vidrio flotante preconectado o directamente en el puente de corte de vidrio laminado. A continuación, la hoja de vidrio se coloca en el puente de corte de vidrio laminado sobre topes, se alinea y se corta automáticamente. El giro de las traveras se realiza con ventosas de vacío giratorias, lo que hace posible el procesamiento completamente automático. Las correas transportadoras colocan las hojas de vidrio cortadas automáticamente en la zona de recogida. Allí se pueden retirar manualmente o mediante brazos elevadores. Los vidrios remanentes se trasladan al sistema integrado de eliminación de vidrio remanente o al almacén de planchas remanentes disponible como opción.

¿A quién le sirve esta instalación de corte de vidrio laminado?

Es ideal tanto para vidrieros con una infraestructura más modesta como para empresas de gran tamaño. Ahora se puede producir un borde perfecto del vidrio de manera más fácil, rápida y rentable que antes. Esta instalación se adapta a las necesidades dadas, proporciona asistencia automática y puede ampliarse en función de las necesidades.

¿Qué ventajas ofrece la instalación?

La instalación garantiza una calidad de corte hasta un 10 % superior a la de otras instalaciones comparables del mercado, gracias al radiador infrarrojo SIR patentado y al proceso de separación en caliente con medición permanente del espacio intermedio. Gracias a la nueva tecnología de vigas de fijación, es posible realizar cortes de bordes y cortes remanentes de hasta 200 mm de forma totalmente automática, lo que, por un lado, permite una optimización más eficaz de las hojas de vidrio y, por otro, ahorra drásticamente los costes. La VSL-A permite ahorrar una media del 6 % del consumo de vidrio. Dependiendo de la optimización, es posible aumentar en hasta un 30 % el rendimiento de corte. El giro automático de las traveras forma parte del equipamiento estándar, al igual que la eliminación automática de cortes remanentes, y reduce al mínimo las intervenciones del operario. De la misma forma que los medios auxiliares electrónicos probados, como los cuchillos de la rueda de corte y el control del aceite de corte.

¿Qué funciones se incluyen de manera estándar?

- Procesamiento de grosores del vidrio desde 2.2.1 hasta 10.10.12

- Primer corte del borde de 20 mm en los cuatro lados de la hoja de vidrio

- Sistema automático de eliminación de cortes remanentes de hasta 300 mm

- Procesamiento de cortes en X/Y y Z sin ninguna intervención del operario gracias a la rotación automática de las traveras mediante una ventosa giratoria de 2 puntos

- Calefacción por energía infrarroja (calefacción de las láminas) SIR patentada y de reciente desarrollo en modelo segmentado

- Corte de formas sin arcos de medio punto con posicionamiento manual mediante sistema auxiliar por láser

- Transporte de salida automático de las hojas de vidrio cortadas en la zona de recogida

- Rodillos de recogida laterales para la descarga fácil y cómoda de las hojas de vidrio

- Manejo intuitivo mediante pantalla táctil en un brazo giratorio directamente en la instalación

¿Qué funciones se pueden integrar de manera opcional?

- Procesamiento de grosores del vidrio de hasta 12.12.12

- Dos cabezales de corte con cambio automático de rueda de corte

- Procesamiento de cortes en W sin ninguna intervención del operario gracias a la rotación automática de las traveras mediante una ventosa giratoria de 2 puntos

- Corte completamente automático de las formas en el vidrio laminado

- Brazos elevadores extensibles para la descarga de hojas de vidrio grandes y pesadas

- Cabezal de corte adicional que facilita el cambio automático de la herramienta con grosores de vidrio diferentes

- Eliminación del recubrimiento de baja emisividad mediante un disco abrasivo en el puente de corte de vidrio laminado

- La innovadora tecnología de barras de fijación procura una mayor producción

- Giro automático de los travesaños

- Una alineación siempre perfecta y por tanto una precisión muy elevada

- Dos cabezales de corte facilitan el cambio automático de la herramienta

Los aspectos destacados

La innovadora tecnología de barras de fijación procura una mayor producción

La tecnología de barras de fijación conlleva una reducción de los tiempos de separación, reduciéndose a la vez también los tiempos de ciclo –hasta un 30 %. De esta forma se puede atender con eficiencia mediante tan solo un puente de corte la creciente demanda de vidrio laminado. Gracias al modo Low-E integrado, se evitan desplazamientos relativos en la superficie de vidrio, lo cual maximiza la calidad del vidrio.

Giro automático de los travesaños

Dos ventosas de vacío giratorias succionan desde abajo la placa del portavidrios. Por medio del servoacoplamiento de los dos ejes, se gira la hoja de vidrio exactamente 90° y se alinea de manera totalmente automática a la medida con los topes. Ya no se hace necesaria la intervención por parte del usuario y queda garantizado el procesamiento completamente automático de cortes en X,Y y Z.

Una alineación siempre perfecta y por tanto una precisión muy elevada

Los cinco topes de posicionamiento desplazables son retráctiles en la sección de posicionamiento y procuran la alineación exacta de las hojas de vidrio. Los topes disponen de una función de sujeción para el transporte de salida automático de los cortes remanentes. Las ventosas de vacío del lado superior transportan las hojas de vidrio en la zona de retirada o sirven como sistema auxiliar de posicionamiento para cortes que sean más largos que la sección de posicionamiento.

Dos cabezales de corte facilitan el cambio automático de la herramienta

Mediante el equipamiento opcional de la instalación con dos cabezales de corte es posible el empleo de diferentes ruedas de corte. La instalación cambia de este modo mediante el cambio de grosor de vidrio a la rueda de corte correcta, reduciendo así tanto los tiempos de parada como los errores. Opcionalmente, para una producción en serie se pueden equipar los cabezales de corte con las ruedas de corte correspondientes. Así, la instalación cambia en caso de desgaste de una rueda de corte a otra sin gastar, evitando de esta manera también la parada de la instalación o roturas por error.

- Resumen de sistemas y líneas

- Linea de corte

- Sistemas logísticos

- Línea de vidrio aislante

- Línea de procesamiento de vidrio

- Línea de Vidrio Laminado

- Máquinas y líneas usadas

- Máquinas individuales

- Software