Máquinas autónomas

Lavado

- LiSEC

- Máquinas individuales

- Lavado

- VHW-F

VHW-F

Instalación automática de lavado y secado para vidrio plano

La instalación automática de lavado y secado VHW-F de desarrollo reciente ofrece la posibilidad de comenzar con una lavadora para vidrio con requisitos mínimos o de ir mejorando su equipamiento poco a poco. No solo la capacidad de ampliación flexible, sino también la revisión de los instrumentos funcionales y técnicos de esta instalación aportan ventajas significativas para todo procesador de vidrio plano.

¿Cómo está estructurada la VHW-F?

La VHW-F está equipada con una medición del grosor del vidrio en el lado de la entrada. El transporte de vidrio se realiza mediante rodillos. Hay dos grandes puertas en la parte delantera para facilitar el mantenimiento. La división de las zonas de lavado en una zona de prelavado y una zona de lavado principal produce un resultado de lavado óptimo. Tras el proceso de lavado, la hoja de vidrio se transporta a una zona seca. De forma opcional, se puede utilizar un sistema de detección del recubrimiento para garantizar la fiabilidad del proceso.

¿Cómo funciona el sistema de lavado automático?

La hoja de vidrio entra en la VHW-F y pasa por las zonas de lavado individuales y la zona seca. Dependiendo del tipo de vidrio o recubrimiento, se seleccionan los cepillos más adecuados en cada caso. Nuestro propio tratamiento de agua se encarga de preparar el agua. Esto garantiza que no queden residuos de cal en las hojas de vidrio.

¿Para quién es adecuada la VHW-F?

La instalación de lavado y secado para el vidrio plano no solo es atractiva para las grandes empresas, sino también para los pequeños procesadores de vidrio plano. Puesto que se tiene la posibilidad de una capacidad de ampliación flexible, la VHW-F de LiSEC puede adaptarse en cualquier momento a las cambiantes necesidades de producción.

¿Qué ventajas ofrece la VHW-F?

La VHW-F ofrece numerosas ventajas. Gracias a su preciso diseño y a su propio tratamiento del agua, la VHW-F logra resultados de lavado impecables. Los trabajos de mantenimiento y limpieza pueden realizarse sin esfuerzo gracias a su diseño inteligente. Gracias a los cepillos de ajuste continuo, que se adaptan al grosor del vidrio, se garantiza un contacto óptimo incluso con un desgaste mínimo de los cepillos. Basándose en la detección automática del recubrimiento del vidrio, la velocidad de giro del cepillo se regula para realizar un proceso de lavado suave. Estos puntos hacen de la VHW-F una lavadora perfecta para todos los ámbitos de la industria del vidrio plano.

- Construcción compacta

- Versión de acero inoxidable con zona seca insonora integrada

- Lavado y secado energéticamente eficiente de hojas de vidrio

- Función automática de calentamiento de máquinas

- Sistema autolimpiador de filtros de discos en el área de zonas de lavado

- Grosor del vidrio de ajuste continuo y velocidad de lavado

- Áreas de mantenimiento de libre acceso para trabajos de asistencia técnica

- Guía de husillo patentada, sin contacto

- Disponibilidad de otras extensas ampliaciones opcionales de funcionamiento

- Procesamiento óptimo de vidrio con capa de recubrimiento

- La mejor calidad de pulido de todas las máquinas de procesamiento vertical

- Acabado interior y acabado exterior en un dispositivo de fijación

- Cambio de producto flexible

- Procesamiento de formas especiales

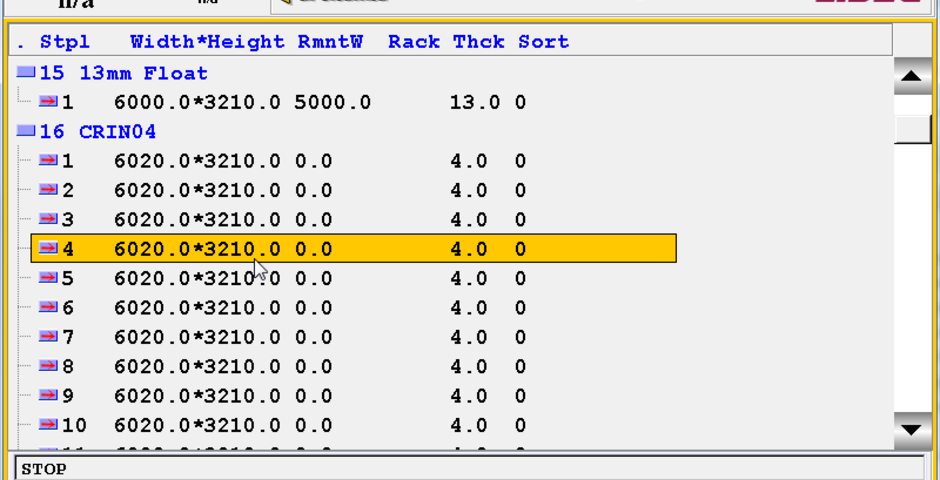

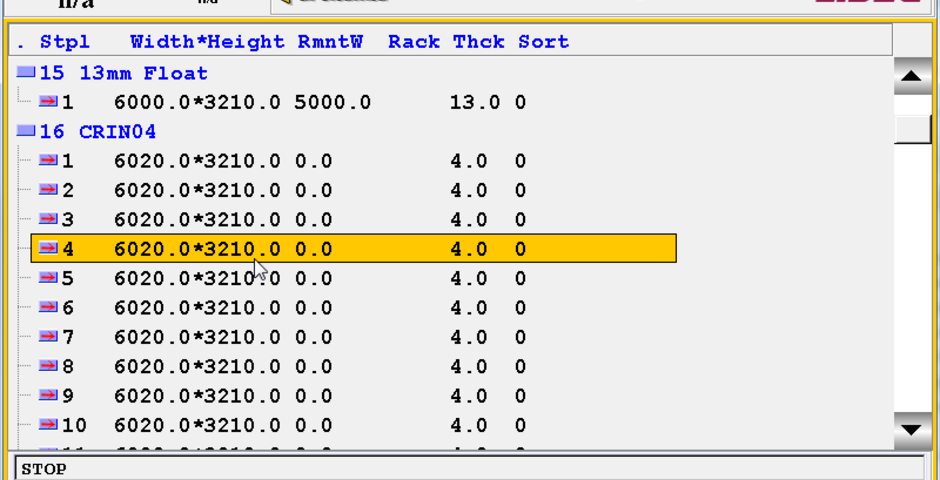

- Lista de pedidos

- Lectura de datos de optimización de corte

- Vista previa de códigos de corte

- Imagen de rotura/ indicación de almacenamiento con mon

- Representación just-in-time del estado de las máquinas

- Configuración individual para cada máquina

- Control permanente del avance de la producción

- Evolución de valores medidos

- Alta flexibilidad de producto final con perfiles separadores fijos y flexibles

- Alta flexibilidad de producto final con perfiles separadores rígidos y flexibles

- Zona de prelavado propia

- Zona de prelavado propia

- Alta calidad de ángulos con tecnología CleanSeal

- Alta calidad de ángulos con tecnología CleanSeal

- Puede ampliarse gracias a la construcción modular

- Puede ampliarse gracias a la construcción modular

- Formas especiales según el catálogo de formas de LiSEC

- Formas especiales según catálogo de formas de LiSEC

- Elementos de gran peso de hasta 350 kg/ metro lineal

- Pueden procesarse todos los distanciadores fijos habituales

- Zona de prelavado propia

- Puede ampliarse gracias a la construcción modular

- Fijación sencilla de marcos gracias al dispositivo auxiliar de montaje (RSV-MH)

- Procesamiento de formas especiales según el catálogo de formas de LiSEC

- • Corte totalmente automático de secciones X, Y y Z con una producción bruta máxima de al menos 80 m²

- Secciones de 4,5 m o 6 m dependiendo de la versión

- Requerimientos mínimos de espacio para una máxima producción

- Pretensado y separación sin contacto de paneles de vidrio laminado desde arriba

- Un operador es suficiente para toda la unidad

- Corte simultáneo de hasta 3 sub hojas

- Corte especial de forma LSG (opcional)

- Alta calidad, también para vidrio con capa de recubrimiento

- Tiempos de ciclo cortos

- Velocidad de procesamiento alta mediante la refrigeración permanente de las herramientas

- Medición del desgaste de la herramienta de forma automática

- Mejor calidad de sellado en el área de las esquinas

- Mejor calidad de dosificación: menor grado de suciedad

- Control sencillo y de uso intuitivo con pantalla táctil

- Cambio de material rápido y sencillo

- Reducción de desechos en el lavado y en el nuevo arranque

- Dosificación continua para paneles de mayor tamaño

- 8 cepillos (VHW-D)

- 8 cepillos (VHW-D)

- Elementos de hasta 100 mm de grosor

- Elementos de hasta 100 mm de grosor

- Marcaje de fijación de travesaños

- Marcaje de fijación de travesaños

- Vidrio aislante cuádruple

- Vidrio aislante cuádruple

- Decapado de bordes (AKL o AKL-S)

- Decapado de bordes (AKL o AKL-S)

- Decalaje a 3 o 4 lados

- Decalaje a 3 o 4 lados

- Zona de inspección

- Zona de inspección

- Volteador de paneles de vidrio delante de la prensa de montaje

- Volteador de paneles de vidrio delante de la prensa de montaje

- Escáner (GSL-S)

- Escáner (GSL-S)

- Segunda dosificación para PU/SI/PS

- Segunda dosificación para PU/SI/PS

- Colocación automática de placas distanciadoras (APKV)

- Aplicación automática de placas distanciadoras (APKV)

- Volteador de elementos delante de la instalación de sellado

- Volteador de elementos delante de la instalación de sellado

- Canteado (KSR)

- Canteado (KSR)

- Almacén para cuatro u ocho perfiles separadores flexibles

- Almacén para ocho perfiles separadores flexibles

- Alimentación doble de material para un rápido cambio de los perfiles

- Alimentación doble de material para un rápido cambio de perfiles separadores por cabezal

- 8 cepillos (VHW-D)

- Decapado de bordes (AKL o AKL-S)

- Decalaje en 3 lados

- Zona de fijación de marco semiautomática (RSVN o RSV-B)

- Zona de fijación de marco e inspección (RSV-B)

- Volteador de paneles de vidrio delante de la prensa de montaje

- Escáner (GSL-S)

- Segunda dosificación para PU/SI/PS

- Colocación automática de placas distanciadoras (APKV)

- Volteador de elementos delante de la instalación de sellado

- Canteado (KSR)

Los aspectos destacados

Lista de pedidos

La lista de pedidos contiene los datos de optimización a cortar. Se pueden bloquear o cambiar secuencias de paneles de la lista o incluso paneles individuales. También desde aquí puede controlarse la transferencia a la instalación de corte. Los datos a visualizar en la lista de pedidos pueden configurarse según sea necesario.

Lectura de datos de optimización de corte

Los datos de optimización se buscan en la red de la empresa y se transfieren a la lista de pedidos pulsando un botón. También es posible transferir de forma completamente automática los datos de forma que así es incluso posible iniciar programas de corte sin necesidad de que el usuario intervenga en la instalación.

Imagen de rotura/ indicación de almacenamiento con mon

La parte actual de rotura manual del panel por parte del operario se muestra en mon. Con la indicación integrada de espacio de almacenamiento se visualizan las fases de producción posteriores.

Configuración individual para cada máquina

La interfaz de usuario de prodview es sencilla de manejar y las informaciones se representan de forma intuitiva. prodview garantiza que siempre aparezcan las informaciones más relevantes para cada punto. Puede realizarse una configuración individual para cada máquina conectada.

Control permanente del avance de la producción

Los datos recibidos del control proporcionan una valiosa visión general del rendimiento de su instalación, lo que posibilita el reconocimiento a tiempo de cuellos de botella en la producción y facilita una rápida reacción.

SIN RESIDUOS, RÁPIDO Y EFICIENTE

En cumplimiento de las demandas de los clientes, se emplean hasta 4 pares de cepillos (= 8 cepillos) en el proceso de limpieza para lograr unos resultados de limpieza y lavado de alta calidad, así como los tiempos de ciclo de paso correspondientes que se exigen. La última zona de lavado operada con agua pura procura asimismo una superficie del vidrio limpia, prácticamente sin residuos. También se ofrece de manera opcional una planta de procesamiento y ciclaje de agua pura. Un proceso de secado rápido y eficiente con el uso de una entrada de aire de soplado de flujo optimizado garantiza asimismo un secado óptimo y eficiente de las hojas de vidrio.

ESTRUCTURA MODULAR COMPACTA PARA UNA INTEGRACIÓN SENCILLA

La fusión de las zonas de prelavado y lavado principal, que actuaban hasta ahora como módulos individuales, en un modelo compacto de lavadoras optimizado, de una sola pieza y más recortado, permite un tiempo de integración de la máquina bastante más breve.

Guía de cojín hidráulico patentada:

La guía del husillo mediante el cojín hidráulico permite un excelente resultado de procesamiento. Puesto que con esta tecnología todas las capas permanecen sin tocar, se descartan prácticamente los daños la hoja de vidrio. Una solución perfecta para todos los elementos de la pasada, pero también para la arquitectura interior, los elementos de la puerta y los vidrios solares.

Múltiples aplicaciones

El KBF se desarrolló para clientes que requieren una instalación universal para acabados interiores y exteriores. Los vidrios en espesores de entre 2 y 23 mm, también se pueden producir como las hojas de vidrio, en forma sobre dimensionada, incluso más allá de la escala jumbo. Además, con esta máquina universal es posible el procesamiento de una gran variedad de formas especiales.

Acabado interior y acabado exterior en un dispositivo de fijación

La mecanización completa de la hoja de vidrio en un solo dispositivo de fijación garantiza el mejor mantenimiento posible de las especificaciones de tolerancia. Los recortes angulares, en los bordes e internos se pueden realizar de forma precisa para los cantos externos. El cambiador de herramientas de 40 compartimentos proporciona suficiente espacio para todos los procesamientos.

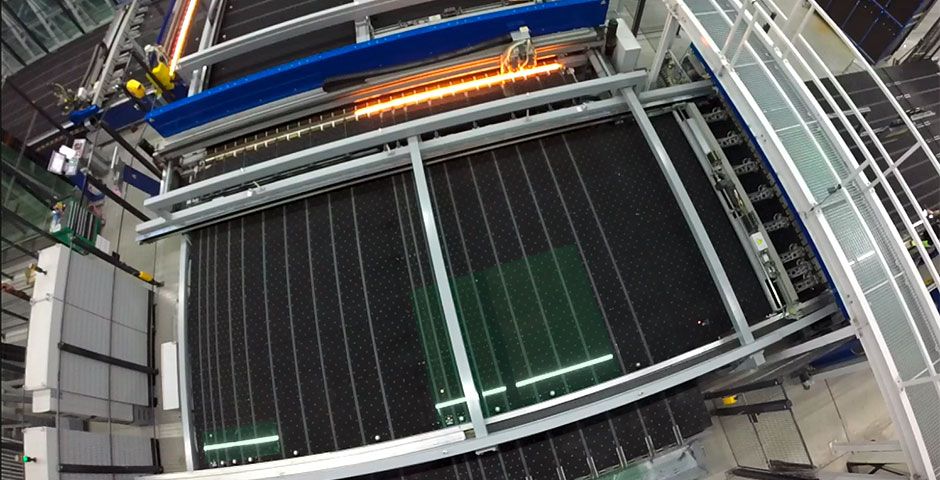

Corte simultáneo de hasta 2 sub hojas

El uso de dos secciones de posicionamiento controladas independientemente permite cortar hasta dos hojas simultáneamente con un solo movimiento axial en el segundo puente de corte de vidrio laminado. Esto permite que las secciones se ejecuten a través del puente, que está disponible hasta 6 m, o para cortar varias sub-hojas al tamaño de una sola vez. El espacio, los recursos y la energía se utilizan efectivamente.

Pretensado y separación sin contacto de paneles de vidrio laminado

Gracias al uso de una barra aspiradora por debajo del cristal, los procesos de sujeción y corte se llevan a cabo de forma totalmente automática desde la parte inferior del vidrio. La presión de corte automática y las unidades de control de la cuchilla garantizan la máxima estabilidad del proceso.

Corte totalmente automático de vidrio laminado hasta el producto acabado

Tres puentes de corte de vidrio laminado con equipo de posicionamiento, que funcionan independientemente entre sí, garantizan un corte totalmente automático incluyendo el corte inicial del borde hasta el producto terminado. La calidad uniforme se garantiza gracias a la automatización de procesos esenciales durante el proceso de corte, y la tasa de rotura no deseada se reduce al mínimo. Los desechos serán cosa del pasado.

Extraordinaria calidad de tratamiento

Incluso en hojas de vidrio de más de 10 m de longitud, el patentado sistema guía de husillo del KBU permite una calidad de pulido homogénea y un paralelismo del borde. Puesto que no se toca la parte delantera de las hojas de vidrio durante el proceso de acabado completo, el KBU es idealmente apropiado también para vidrios con capas.

Tiempos de ciclo cortos

Por su modelo en vertical, así como por el cambiador de herramientas automático, los tiempos de preparación y posicionamiento se eliminan por completo. Adicionalmente, se simplifica la manipulación del vidrio gracias al modelo vertical. En total, el tiempo de procesamiento se puede reducir en más del 50 %.

Medición del desgaste de la herramienta de forma automática

Para cumplir los altos requerimientos de tolerancias, se mide el desgaste del diámetros de las herramientas abrasivas de forma automática y se corrige. De este modo, el KBU funciona siempre con el diámetro de herramienta actual y se garantiza un desgaste óptimo de herramienta.

Sistema de dosificación autorregulable y servocontrolado

El sistema reconoce variaciones de temperatura así como cambios de viscosidad y realiza el ajuste sin intervención manual.

Sistema integrado de rodillo para las esquinas

Se ha perfeccionado el sistema de rodillo para las esquinas convirtiéndose así en “terminación de esquinas” y ya no siendo necesario su "retocado".

Optimización de la instalación

LiSEC ha mejorado el control del usuario, desarrollando procesos de ajuste más sencillos como la autocalibración del palpado de la profundidad en el cambio de toberas y de material o el proceso automático de lavado y mezclado con la medición del proceso de presión. Con esta optimización se ha reducido el número de parámetros y la lista de fórmulas.

- Resumen de sistemas y líneas

- Linea de corte

- Sistemas logísticos

- Línea de vidrio aislante

- Línea de procesamiento de vidrio

- Línea de Vidrio Laminado

- Máquinas y líneas usadas

- Máquinas individuales

- Software