Máquinas autónomas

Marco de termoplástico

- LiSEC

- Máquinas individuales

- Marco de termoplástico

- TPA

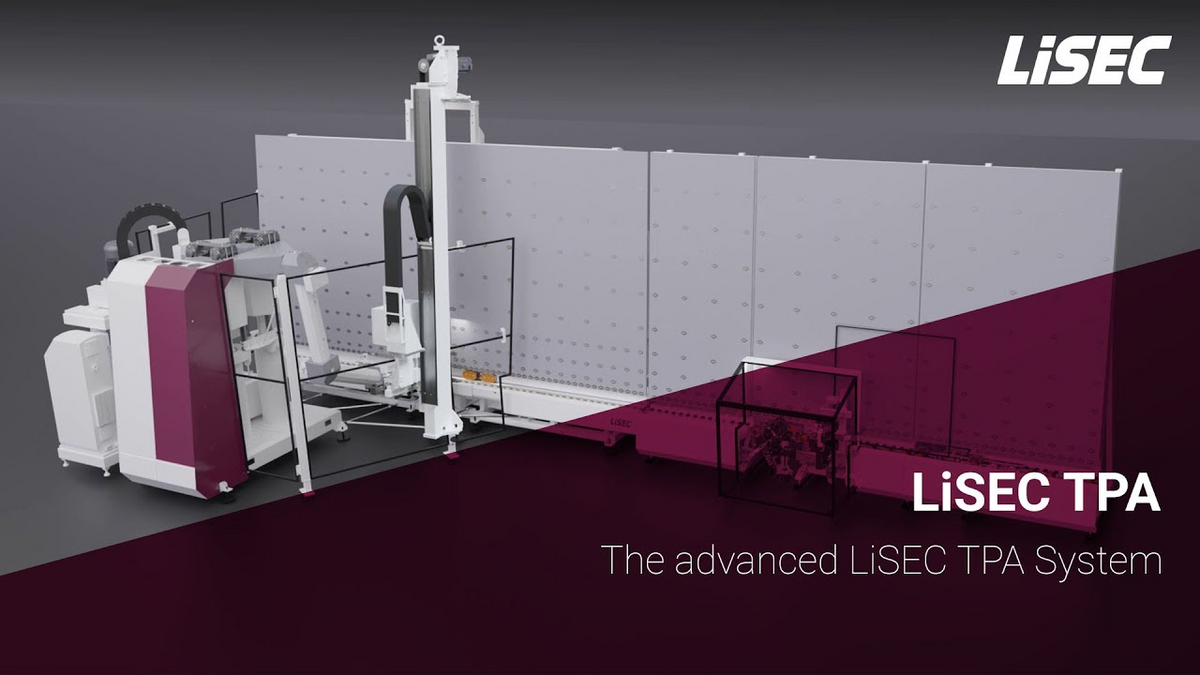

TPA

Procesamiento automático de separadores termoplásticos

La TPA de LiSEC es una instalación completamente automática para la aplicación de separadores termoplásticos. Permite la máxima flexibilidad al realizar un cambio sin soldaduras entre las diferentes dimensiones del vidrio. Gracias al ajuste continuo del ancho, es posible cambiar entre diferentes anchos de separador sin tiempo de espera.

¿Cómo está estructurada la TPA?

La TPA consta de una bomba de fundición de barril (DMS-200), dos depósitos de retención, un sistema hidráulico controlado y una válvula reguladora de caudal.

¿Cómo funciona el procesamiento automático de los separadores termoplásticos?

La bomba de fundición de barril (DMS-200) calienta el material y lo transporta desde el barril de 200 l a dos depósitos de retención. Estos tienen un volumen de 20 l cada uno y garantizan un funcionamiento ininterrumpido de la TPA gracias al modo de operación alternativo.

La dosificación del material tiene lugar mediante un sistema hidráulico controlado y una válvula reguladora de caudal. El sistema de medición volumétrica situado directamente delante del cabezal aplicador aplica la cantidad exacta de material y compensa las fluctuaciones del lote de material y de la temperatura.

Una nueva tecnología de dosificación mejorada garantiza una aplicación altamente precisa y segura para el proceso. Además, los pasos del proceso de montaje y prensado se adaptaron a los requisitos especiales del material termoplástico. El uso de una estación de calibración especial evita la sobrepresión en el elemento y, de este modo, favorece la adhesión del material de la TPA.

¿Para quién es adecuada la TPA?

La TPA es la solución para la moderna línea de vidrio aislante. El sistema de separadores termoplásticos garantiza un borde caliente en el vidrio aislante gracias al elevado aislamiento térmico. Al eliminar la producción convencional de marcos, la operación de la línea de vidrio aislante se simplifica considerablemente. En lugar de una variedad de consumibles como el material de la barra, el desecante y el butilo, solo se requiere el material termoplástico en forma de barril. La gran flexibilidad del sistema permite un tamaño de lote de 1 y, de este modo, garantiza la máxima productividad en la producción de vidrio aislante.

¿Qué ventajas ofrece la TPA?

Con el concepto de línea de LiSEC, los pasos de los procesos de montaje, llenado de gas y prensado cumplen los requisitos especiales de los separadores termoplásticos. El soporte permanente de todos los vidrios garantiza las menores tolerancias en el grosor del elemento y en el posicionamiento de los vidrios entre sí. El principio de la línea se extiende al tema de la logística. De este modo, la calidad producida durante la aplicación puede garantizarse de forma sostenible.

- Medición del grosor del vidrio y compensación de las tolerancias del vidrio mediante un aplicador (grosor exacto del elemento)

- Corrección de material automática mediante la medición activa de la misma

- Aplicación precisa mediante sistemas de ejes controlados por CNC

- Tecnología de transporte de bajo desgaste desde el barril de 200 l hasta el amortiguador de material de 20 l

- Conexión sin soldaduras y estanca de arranque y parada de un separador termoplástico

- Archivo de los registros de imágenes hasta el cierre, incluida la base de datos de imágenes de las esquinas y las piezas de cierre

- Línea ISO optimizada para cumplir los requisitos de la TPA (resumida):

- Grosor exacto del elemento

- Montaje sin presión

- Soporte permanente de todos los vidrios del elemento

Los aspectos destacados

La tecnología de dosificación mejorada garantiza una aplicación muy precisa y fiable del proceso

La alta precisión en la dosificación del material garantiza la aplicación continua del separador a la altura y el ancho correctos. Esto garantiza una adhesión óptima del material al vidrio y, por lo tanto, una larga vida útil del elemento. El sistema de posicionamiento servocontrolado permite una alineación precisa del vidrio y garantiza las menores tolerancias en los ingresos.

Cierre duradero y estético con alta fiabilidad del proceso

La aplicación de material separador termoplástico permite un cierre que, por un lado, apenas es visible en estado instalado. Por otro lado, también garantiza que el separador sea absolutamente estanco al gas. El material del separador se comprime cuidadosamente en el punto de cierre en una cámara de formado. El resultado es único y no puede compararse con las soluciones convencionales en términos de apariencia y fiabilidad del proceso.

Producción automática de formas especiales libres mediante LineManagement

En la línea TPA, utilizamos el software LineManagement de LiSEC para la comunicación entre las máquinas y con los sistemas de software de producción de nivel superior. Para la producción de formas, estas pueden introducirse en un puesto central de la línea, y el uso de un sistema de control CNC garantiza un guiado preciso de la cinta durante la aplicación.

Producción ininterrumpida gracias al ajuste del ancho de la boquilla de aplicación sin escalonamientos, así como a la alternancia del amortiguador del material intermedio

El cambio del ancho del separador se realiza sin tiempo de espera gracias al ajuste continuo de la boquilla. Gracias a los depósitos de retención inteligentes, se tiene a disposición hasta 40 l de material durante el cambio del barril, con lo que se puede continuar la producción. Esto da lugar a una gran ventana de tiempo en la que se puede cambiar el barril y luego volver a calentarlo.

- Resumen de sistemas y líneas

- Linea de corte

- Sistemas logísticos

- Línea de vidrio aislante

- Línea de procesamiento de vidrio

- Línea de Vidrio Laminado

- Máquinas y líneas usadas

- Máquinas individuales

- Software