Macchine singole

TPS - Canalino termoplastico

- LiSEC

- Macchine indivuduali

- TPS - Canalino termoplastico

- TPA

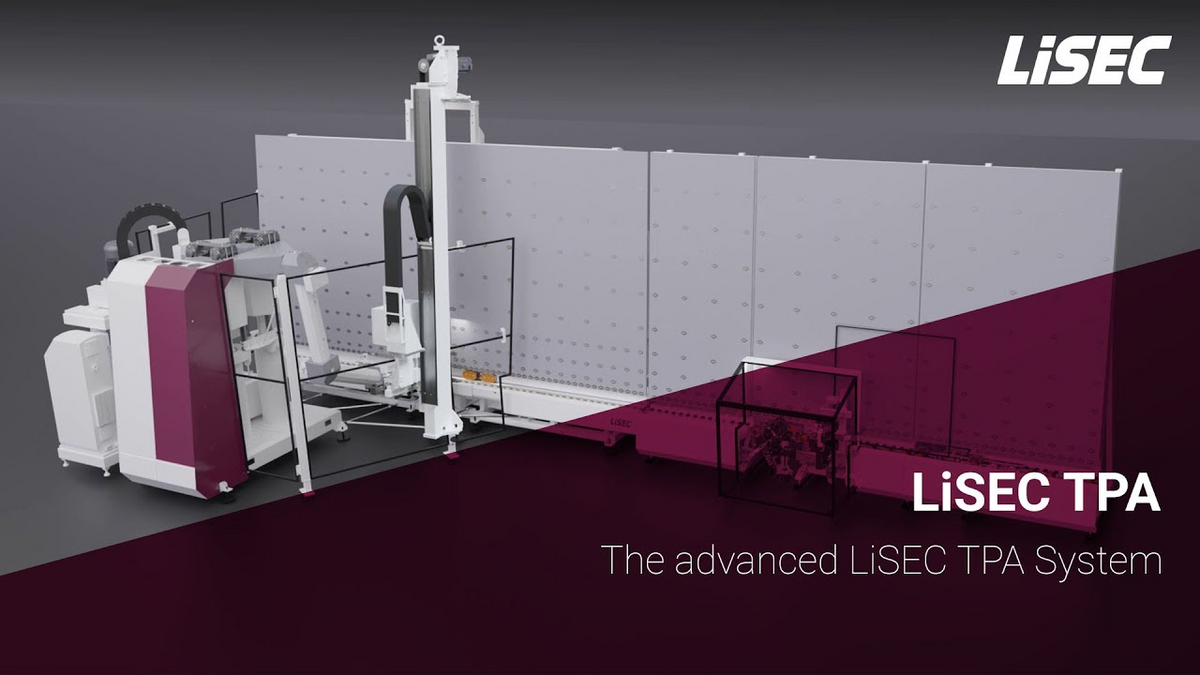

TPA

Lavorazione automatica di distanziatori termoplastici

LiSEC TPA è un impianto completamente automatico per l'applicazione di distanziatori termoplastici. Permette la massima flessibilità grazie alla sostituzione senza problemi delle dimensioni del vetro. Tramite la regolazione della larghezza continua è possibile passare senza tempo di attesa tra le diverse larghezze dei distanziatori.

Come è configurato il sistema TPA?

Il sistema TPA è composto da una pompa di fusione a fusto (DMS-200), due magazzini intermedi, un impianto idraulico controllato e una valvola di regolazione della quantità.

Come funziona la lavorazione automatica di distanziatori termoplastici?

La pompa di fusione a fusto (DMS-200) riscalda il materiale e lo convoglia fuori dal fusto da 200 litri fino a due accumulatori intermedi, i quali dispongono di un volume di 20 litri ciascuno e garantiscono, tramite una procedura in alternanza, un funzionamento privo di interruzioni del TPA.

Il dosaggio del materiale avviene mediante un impianto idraulico controllato e una valvola di regolazione della quantità. Per mezzo di un sistema volumetrico di misura direttamente davanti alla testa di applicazione, si applica esattamente la quantità corretta di materiale e si compensano oscillazioni nel lotto di materiale e nella temperatura.

Una nuova tecnologia di dosaggio migliorata garantisce un'applicazione ad alta precisione e con un processo sicuro. Inoltre le fasi di processo assemblaggio e pressatura soddisfano i requisiti speciali del materiale termoplastico. Mediante l'inserto di una speciale stazione di calibrazione viene impedita la sovrapressione nell'elemento e supporta dunque l'applicazione di materiale TPA.

Per chi è indicato il TPA?

Il sistema TPA rappresenta la soluzione per la moderna linea di vetro isolante. Il sistema di distanziatori termoplastici garantisce, in virtù dell'elevato isolamento termico, un bordo caldo nel vetro isolante. Non essendo più necessaria la produzione dei telai tradizionale, si semplifica in modo sostanziale il funzionamento della linea di vetro isolante. Invece di un'ampia varietà di materiali di consumo, materiale delle barre, materiale essiccante e butile, il materiale termoplastico è necessario solo in forma di fusto. L'elevata flessibilità del sistema permette dimensioni del lotto 1 e garantisce in questo modo la massima produttività nella produzione di vetro isolante.

Quali vantaggi offre il sistema TPA?

Con il concetto della linea LiSEC, le fasi di processo assemblaggio, riempimento gas e pressatura soddisfano particolari requisiti di distanziatori termoplastici. Tramite un supporto permanente di tutti i vetri, si garantiscono tolleranze ridottissime nello spessore dell'elemento e nel posizionamento dei vetri in relazione tra loro. Il principio della linea si ripete anche per quanto riguarda la logistica. In questo modo è possibile garantire nel lungo periodo la qualità prodotta durante l'applicazione.

- Misurazione dello spessore del vetro e compensazione delle tolleranze del vetro mediante l'applicatore (spessore dell'elemento esatto)

- Correzione della quantità automatica mediante misurazione attiva della quantità

- Applicazione precisa tramite sistemi di assi a controllo CNC

- Tecnologia di trasporto priva di usura, dal fusto da 200 litri agli accumulatori del materiale da 20 litri

- Collegamento senza soluzione di continuità e a tenuta stagna dall'avvio e arresto del distanziatore termoplastico

- Archiviazione delle registrazioni delle immagini per la chiusura, incl. database delle immagini di angoli e raccordi di chiusura

- Linea ISO ottimizzata in base ai requisiti del sistema TPA (raccolti):

- Spessore dell'elemento esatto

- Assemblaggio senza pressione

- Supporto permanente di tutti i vetri dell'elemento

Le Caratteristiche

Una tecnologia di dosaggio migliorata garantisce un'applicazione ad alta precisione e con un processo sicuro

Grazie a un dosaggio di alta precisione del materiale, si assicura un'applicazione continua del distanziatore con altezza e larghezza corrette. Questo garantisce un attacco ottimale del materiale al vetro e dunque una lunga durata dell'elemento. Il sistema di posizionamento servocontrollato permette un preciso allineamento del vetro e garantisce le minime tolleranze di entrata.

Chiusura estetica di lunga durata con alta sicurezza del processo

L'applicazione di materiale del distanziatore termoplastico permette una chiusura, che da una parte è appena visibile in stato montato. D'altro canto si garantisce che il distanziatore sia assolutamente a tenuta di gas. Il materiale del distanziatore viene compresso con attenzione sul punto di chiusura in una camera di formatura. Il risultato è unico nel suo genere e l'aspetto estetico, così come la sicurezza di processo, non sono paragonabili a soluzioni tradizionali.

Produzione automatica di sagome libere mediante LineManagement

Sulla linea TPA utilizziamo il software LiSEC LineManagement per la comunicazione tra le macchine e i sistemi software di livello superiore. Nella produzione di forme questo può essere inserito in un punto centrale sulla linea e mediante l'inserto di un comando CNC avviene una guida di scorrimento esatta durante l'applicazione.

Produzione senza interruzioni mediante una regolazione continua della larghezza della testa di applicazione e di un accumulatore di materiale in alternanza

Una sostituzione della larghezza del distanziatore viene eseguita mediante la regolazione continua degli ugelli, senza tempo di attesa. Grazie agli accumulatori intermedi intelligenti sono a disposizione all'atto della sostituzione del fusto fino a 40 litri di materiale con il quale è possibile continuare la produzione. In questo modo si genera un'ampia finestra temporale, nella quale è possibile eseguire la sostituzione del fusto, per poi riscaldare nuovamente.

- Panoramica Sistemi & Linee

- Macchine indivuduali

- Software