Individuelle Einzelmaschinen

Thermoplastische Abstandhalter

- LiSEC

- Individuelle Einzelmaschinen

- Thermoplastische Abstandhalter

- TPA

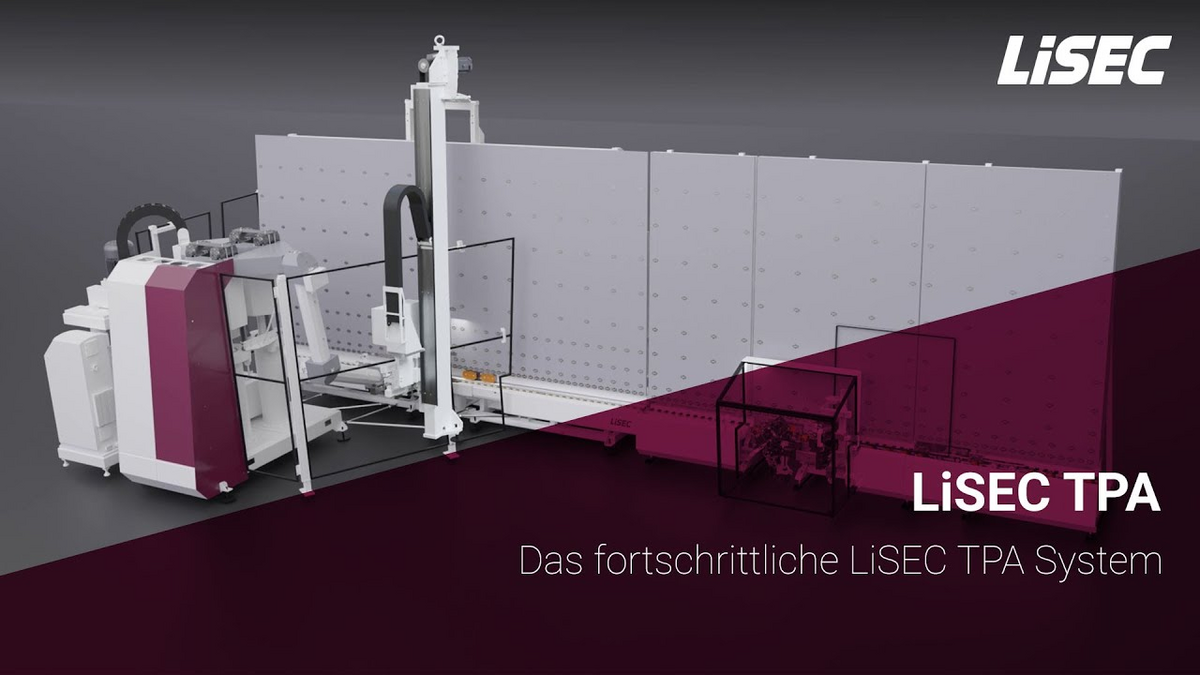

TPA

Automatische Verarbeitung von thermoplastischen Abstandhaltern

Die LiSEC TPA ist eine vollautomatische Anlage zum Applizieren von thermoplastischen Abstandhaltern. Sie ermöglicht höchste Flexibilität durch den nahtlosen Wechsel zwischen verschiedenen Abmessungen des Glases. Durch die stufenlose Breitenverstellung kann ohne Wartezeit zwischen verschiedenen Abstandhalterbreiten umgeschaltet werden.

Wie ist die TPA aufgebaut?

Die TPA besteht aus einer Fass-Schmelzpumpe (DMS-200), zwei Zwischenspeicher, einer gesteuerten Hydraulik und einem Mengenregelventil.

Wie funktioniert die automatische Verarbeitung von thermoplastischen Abstandhaltern?

Die Fass-Schmelzpumpe (DMS-200) erwärmt das Material und fördert es aus dem 200l Fass in zwei Zwischenspeicher. Diese verfügen über ein Volumen von jeweils 20l und gewährleisten durch die alternierende Arbeitsweise einen unterbrechungsfreien Betrieb der TPA.

Die Materialdosierung erfolgt mittels einer gesteuerten Hydraulik und einem Mengenregelventil. Durch das volumetrische Messsystem direkt vor der Applizierdüse wird genau die richtige Menge an Material appliziert und Schwankungen in der Materialcharge und Temperatur ausgeglichen.

Eine neue verbesserte Dosiertechnologie sorgt für eine hochpräzise und prozesssichere Applikation. Zusätzlich wurden die Prozessschritte Zusammenbau und Verpressen den besonderen Anforderungen des thermoplastischen Materials angepasst. Durch den Einsatz einer speziellen Kalibrierstation wird der Überdruck im Element verhindert und somit das Anhaften des TPA-Materials unterstützt.

Für wen ist TPA geeignet?

Die TPA ist die Lösung für die moderne Isolierglaslinie. Das thermoplastische Abstandhaltersystem sorgt aufgrund der hohen Wärmedämmung für eine warme Kante im Isolierglas. Durch den Entfall der herkömmlichen Rahmenfertigung wird der Betrieb der Isolierglaslinie wesentlich vereinfacht. Anstatt einer Vielzahl an Verbrauchsmaterialien wie Stangenmaterial, Trockenmittel und Butyl wird nur das thermoplastische Material in Form eines Fasses benötigt. Die hohe Flexibilität des Systems ermöglicht eine Losgröße 1 und sorgt so für maximale Produktivität in der Isolierglasfertigung.

Welche Vorteile bietet die TPA?

Mit dem LiSEC Linienkonzept werden die Prozessschritte Zusammenbau, Gasfüllung und Verpressen den besonderen Anforderungen von thermoplastischen Abstandhaltern gerecht. Durch die permanente Unterstützung aller Gläser werden geringste Toleranzen in der Elementdicke und in der Positionierung der Gläser zueinander sichergestellt. Das Linienprinzip zieht sich bis zum Thema Logistik durch. So kann die beim Applizieren hergestellte Qualität nachhaltig gesichert werden.

- Messung der Glasdicke und Kompensation der Glastoleranzen durch einen Applikator (Exakte Elementdicke)

- Automatische Mengenkorrektur durch aktive Mengenmessung

- Präzise Applizierung durch CNC gesteuerte Achsensysteme

- Verschleißarme Fördertechnologie vom 200l Fass in den 20l Materialpuffer

- Nahtlose und dichte Verbindung von Start und Stopp des thermoplastischen Abstandhalters

- Archivierung der Bildaufnahmen zum Verschluss inkl. Bilddatenbank der Ecken und Verschlussteile

- Optimierte ISO-Linie auf die Anforderungen des TPA (Zusammengefasst):

- Exakte Elementdicke

- Druckfreier Zusammenbau

- Permanente Unterstützung aller Gläser des Elements

Die Highlights

Verbesserte Dosiertechnologie sorgt für hochpräzise und prozesssichere Applikation

Durch die hochgenaue Dosierung des Materials wird ein kontinuierliches Auftragen des Abstandhalters in der richtigen Höhe und Breite sichergestellt. Dies sorgt für eine optimale Anhaftung des Materials am Glas und somit für eine lange Lebensdauer des Elements. Das servogesteuerte Positioniersystem ermöglicht eine genaue Ausrichtung des Glases und sorgt für geringste Toleranzen an den Einständen.

Langlebiger, ästhetischer Verschluss mit hoher Prozesssicherheit

Das Auftragen von thermoplastischem Abstandhaltermaterial ermöglicht einen Verschluss, der einerseits im eingebauten Zustand kaum sichtbar ist. Andererseits wird auch sichergestellt, dass der Abstandhalter absolut gasdicht ist. Das Abstandhaltermaterial wird an der Verschlussstelle in einer Formkammer sorgfältig verpresst. Das Ergebnis ist einzigartig und in Optik und Prozesssicherheit nicht vergleichbar mit herkömmlichen Lösungen.

Unterbrechungsfreie Produktion durch eine stufenlose Breitenverstellung der Applizierdüse sowie einen alternierenden Material-Zwischenpuffer

Ein Wechsel in der Breite des Abstandhalters wird durch die stufenlose Düsenverstellung ohne Wartezeit durchgeführt. Durch die intelligenten Zwischenspeicher stehen beim Wechsel des Fasses bis zu 40l Material zur Verfügung, mit denen die Produktion fortgesetzt werden kann. Dadurch ergibt sich ein großes Zeitfenster, in der das Fass gewechselt werden kann und anschließend wieder aufgewärmt wird.

Automatische Produktion von freien Sonderformen durch LineManagement

An der TPA - Linie verwenden wir die LiSEC LineManagement Software zur Kommunikation zwischen den Maschinen und zu übergeordneten Produktionssoftwaresystemen. Bei der Produktion von Formen kann diese an einer zentralen Stelle an der Linie eingegeben werden und durch den Einsatz einer CNC Steuerung erfolgt eine exakte Bahnführung während der Applikation.

- Systemlösungen/ Linien

- Individuelle Einzelmaschinen

- Software