Systemlösungen/Linien

Logistiksysteme

- LiSEC

- Systemlösungen/ Linien

- Logistiksysteme

- Puffer- und Sortiersystem – stationär

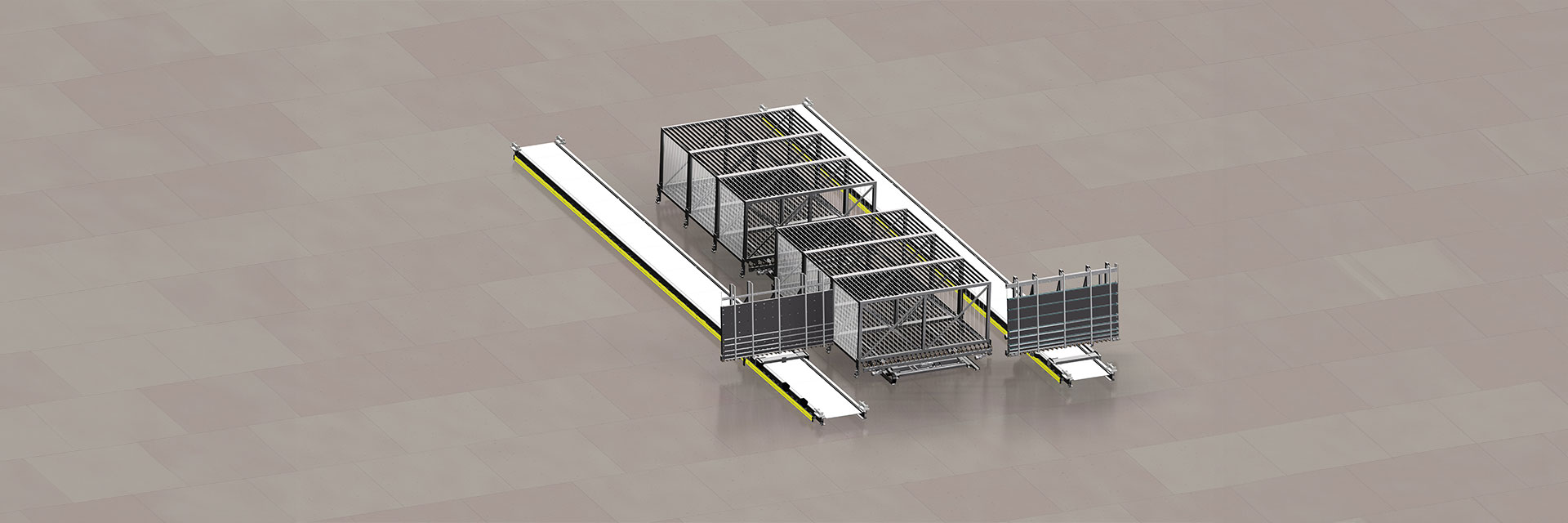

Puffer- und Sortiersystem – stationär

… ein zentraler Bestandteil der Intralogistik

Als Schlüsselelement für die Planung eines optimalen Produktionsprozesses bietet das Puffer- und Sortiersystem die Möglichkeit, wesentliche Bearbeitungsschritte der Wertschöpfungskette zu entkoppeln und gewährleistet zudem weitgehende Prozessstabilität sowie eine optimierte Maschinenauslastung.

Wie ist ein stationäres LiSEC Puffer- und Sortiersystem aufgebaut?

Grundsätzlich besteht ein stationäres Puffer- und Sortiersystem aus:

• Transportshuttle (SHL)

• einem je nach Kundenwunsch auszustattenden Sortiermagazin (ASM)

Je nachdem an welcher Position innerhalb eines Produktionsablaufes dieser Anlagenverbund eingesetzt wird, bestehen zwei Möglichkeiten für dessen Anwendung:

A) Beschickung von Produktionslinien (= Positionierung des Systems vor dem Verarbeitungs-prozess)

B) Beschickung des ASM aus vorgeschalteten Produktionslinien mit Glasscheiben, welche sor-tiert, gepuffert und zu einem späteren Zeitpunkt wieder austransportiert und weiterverarbei-tet werden sollen (= Positionierung des Systems nach oder innerhalb eines oder mehrerer Verarbeitungsprozesse).

Wie funktioniert ein stationäres LiSEC Puffer- und Sortiersystem?

Transportshuttle – SHL

Die taktzeitoptimierte Bewegung des Shuttlewagens (Glasscheiben werden während des Verfahrens ans Ende des Shuttle-Transportwagens transportiert) gewährleistet äußerst schnelle Taktzeiten bei einem gleichzeitig berührungslosen Transport der Beschichtungsseite.

Weiters garantiert der Einsatz wartungsarmer und standardisierter Bestandteile ein wartungsfreundliches und problemlos erweiterbares System.

Sortiermagazin – ASM

Das LiSEC Sortiermagazin bietet:

- Ausrüstbarkeit mit bis zu 6 Modulen

- Hohe Modulvarianz – jedes Modul kann dem Kundenwunsch entsprechend ausgerüstet werden (unterschiedliche Glasdicken, -höhen, -längen und Fachanzahl)

- Je nach Glasscheibengrößen ist auch die Mehrfachbeladung von Fächern möglich

Auch die vollautomatische Übernahme sowie Weiterverarbeitung von Glasscheiben, welche in wahlloser Folge und Größe aus vorgeschalteten vertikalen Anlagen eintransportiert werden, stellen für dieses System kein Problem dar.

Für wen ist ein stationäres LiSEC Puffer- und Sortiersystem geeignet?

Die Implementierung dieses Systems ist sowohl bei bestehenden Betrieben mit schwierigen Raumverhältnissen als auch bei Green Field Projekten, die in ein hochautomatisiertes Puffer- bzw. Sortiersystem investieren möchten, möglich.

Weiters empfiehlt sich der Einsatz unseres Puffer- und Sortiersystems für Betriebe, die Fehlbeladungen vermeiden, die Nachverfolgbarkeit der Scheiben sicherstellen, Störungen auf den Produktionslinien verhindern und stattdessen mehr Performance bei steigender Qualität erreichen möchten.

Welche Vorteile bietet ein stationäres LiSEC Puffer- und Sortiersystem?

Der hohe Automatisierungsgrad dieser Lösung macht manuelle Eingriffe so gut wie obsolet und bringt auch noch andere Vorteile mit sich:

• Ausschließlich die unbeschichtete Seite einer beschichteten Glasscheibe wird berührt, die Beschichtung bleibt unbeschädigt

• Neigungswinkel von ca. 2° während des Transports der Glasscheibe dient dem Schutz der Beschichtung

• Keine Beeinträchtigung der Kantenqualität einer Glasscheibe

• Hohe Verfügbarkeit des Systems – kann hochautomatisiert 24/7 mit geringem Wartungs-aufwand genutzt werden.

• Sorgt für weitgehende Prozessstabilität

• Garantierte Versorgungssicherheit bei den jeweiligen Bearbeitungsschritten – auch bei unterschiedlichen Scheiben.

• Einsatz hochwertiger Führungsschienen, die gegen Glaspartikel geschützt sind, wodurch eine Laufleistung von ca. 1,6 Millionen Kilometer erreicht werden kann.

Welche Funktionen sind standardmäßig inkludiert?

• Automatisches Schmiersystem

• Datenübertragung mittels betriebssicheren, optischen Datenlichtschrankens

• Einsatz unseres standardisierten LiSEC-Schienensystems – problemlos erweiterbar, mit Kippshuttle bzw. fixem Transportshuttle kombinierbar

Technische Daten

| Technical product specification | Unit | ASM | SHL | SHL-VH | SHL-V |

|---|---|---|---|---|---|

| Angle of inclination | ° | 2 | 2-8 | 2-90 | 6 |

| Transport heigt | mm | 520 | 520 | 520 | 520 |

| Max. length | dm | 60 | 60 | 50 | 45 |

| Max. height | dm | 33 | 33 | 27 | 25 |

| Min. size | mm | 350x180 | 350x180 | 350x180 | 350x180 |

| Min./max. workpiece thickness | mm | 2.3-25 | 2.3-25 | 2.3-25 | 2.3-25 |

| Max. load | kg | 156 kg/lfm | 150 kg/lfm | 150 kg/lfm | 74 kg/lfm |

| Glass transport speed up to | m/min | 60 | 60 | 60 | 60 |

| Driving speed up to | m/min | 100-150 | 300 | 300 | 75 |

| Number of slots | mm | 32-85 |

- Taktzeitoptimiert – Scheiben werden während des Verfahrens ans Ende des Shuttles-transportwagens transportiert

- Wartungsfreundlich – automatisches Schmiersystem, wartungsarme Komponenten, leicht wechselbare Verschleißteile

- Standardisiertes LiSEC-Schienensystem – problemlos erweiterbar, mit Kippshuttle bzw. fixem Transportshuttle kombinierbar

- Ausrüstung zur Verarbeitung von Sonderformen lt. LiSEC Sonderformenkatalog

- Glasdicken bis 25 mm

- Systemlösungen/ Linien

- Individuelle Einzelmaschinen

- Software