Systemlösungen/Linien

Logistiksysteme

- LiSEC

- Systemlösungen/ Linien

- Logistiksysteme

- IG-Sort Midi

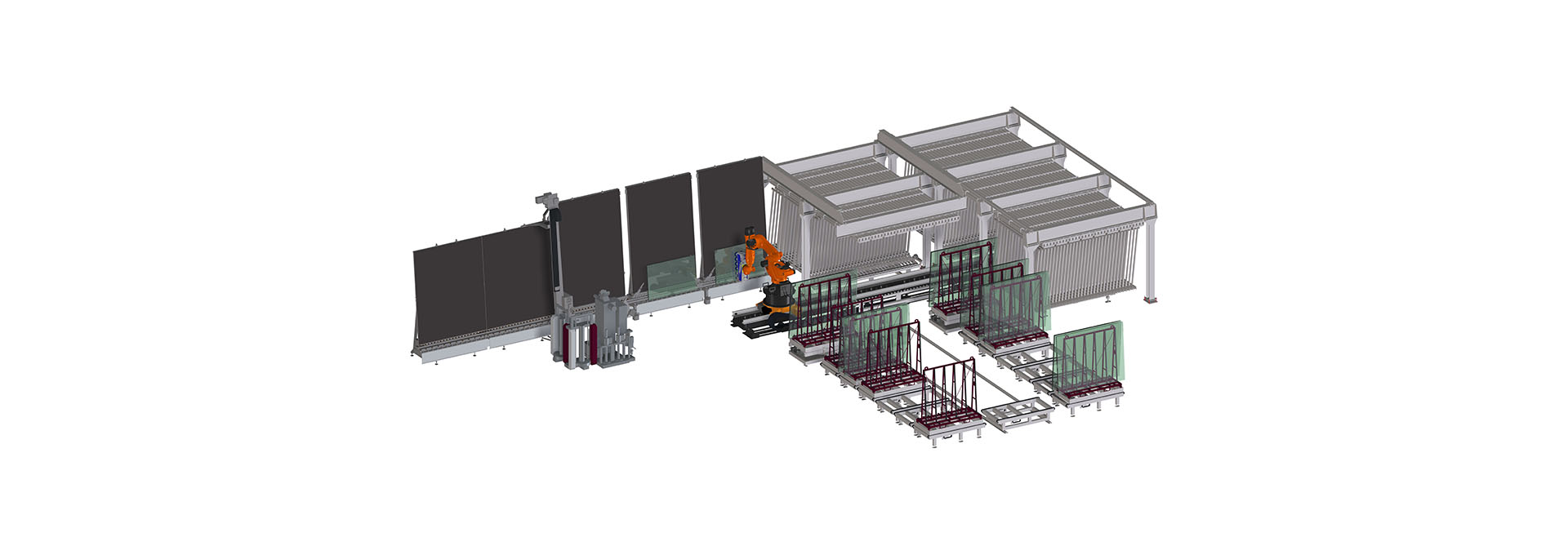

IG-Sort Midi

Autonome Produktion von Isolierglaseinheiten priorisiert

Ein Robotersystem übernimmt das Platzieren von Isolierglaselementen auf sogenannten Glaslagerböcken, die beidseitig beladbar sind und sich auf einer drehbaren Station befinden. Sobald diese Böcke voll beladen sind, wird ihre gesamte Ladung über ein Shuttlesystem zur sogenannten A-Bock-Pufferstation transportiert.

Werden jedoch fehlende bzw. beschädigte Elemente manuell bzw. von einem Scannersystem detektiert, kann die ursprünglich geplante Reihenfolge am Versandgestell nicht eingehalten werden. Genau für diese Herausforderung bietet LiSEC mit dem IG-Sort midi die passende Lösung.

Was macht das einzigartig:

Alle nachfolgenden Isolierglas-Elemente eines durch eine Bruchscheibe entstandenen lückenhaften Glasracks werden in einen Elementpuffer gestellt. Erst wenn das Remake nachproduziert und ebenfalls im Elementlager abgestellt wurde, wird der lückenhafte Glaslagerbock in der vorgegebenen Reihenfolge vervollständigt. Durch den LiSEC IGB Isolierglasbuffer wird die manuelle Handhabung von Remake-Elementen an den Glasracks automatisiert. Eine weitere Innovation ist die schonende Ablage von frisch versiegelten Isolierglas-Elementen mit thermoplastischem Abstandhalter in Fächern, wodurch keine Bewegung zwischen dem Element und den Stangen oder Rollen entsteht. Diese Elemente werden somit absolut schonend abgestellt.

Welche Vorteile bietet die Anlage?

- Autonome Produktion von bis zu 5 Stunden

- Automatische A-Bock Zu- und Abführung über Shuttletransport

- Individuell erweiterbar entweder durch zwei gegenüberliegende Isolierglaspuffer oder zwei hintereinander angeordnete Isolierglaspuffer

- Stellplätze für A-Böcke

- Automatisches Ausschleusen von Ausschuss-Isolierglaselementen sowie autonomes Handling von Remakes

- Kein nachträgliches Vervollständigen von Glaslagergestellen in der Versandabteilung, was zu einer Reduzierung physischer Belastungen der Mitarbeiter führt.

- Taktzeitneutrales und automatisches Zwischenpuffern von Remakes im Anschluss an die Isolierglaslinie, sodass ausschließlich versandfertige Glaslagergestelle die Isolierglaslinie verlassen und Suchzeiten in der Versandabteilung wegfallen

- Patentierter Ablauf für den Prozess des Isolierglashandlings

- Nur versandfertige Racks verlassen die Isolierglaslinie

- Kein manuelles Zusortieren von Remakes im Versand

- Erweiterte Ausführung des Isolierglaspuffers um 32 zusätzliche Glasfächer (= Erweiterung auf "Doppelblock")

Die Highlights

Autonome Produktion

Ein A-Bock-Puffer ermöglicht eine autonome Produktion von Isoliergläsern bis zu 5 Stunden.

Modulare Zusammenstellung

Die Zusammenstellung der Höhen, Längen und Fächeranzahl ist individuell und je nach Kundenanforderung möglich.

High-End Lösung eines vollautomatisierten Puffersystems für versiegelte Elemente

Das Sortiersystem ist vollautomatisiert, wodurch höchste Qualität sichergestellt wird.

Taktzeitgewinnung

Mithilfe des Isolierglaspuffers wird ein kontinuierlicher Output an der Isolierglasproduktionslinie gewährleistet.

- Systemlösungen/ Linien

- Individuelle Einzelmaschinen

- Software