Individuelle Einzelmaschinen

Verbundglaszuschnitt

- LiSEC

- Individuelle Einzelmaschinen

- Verbundglaszuschnitt

- VSL-A

VSL-A

Hochleistungsanlage für den automatischen Zuschnitt von Verbundglas

Die automatische Schneideanlage für Verbundglas der Serie VSL-A vereint modernste Verbundglas-Schneidetechnik und jahrzehntelanges LiSEC Know-how in der automatischen Verbundglas-Verarbeitung

Wie ist die Verbundglas-Schneideanlage aufgebaut?

Nach der Beladung der Anlage folgt ein Transportfeld, welches den Übergang zur neuen Verbundglas-Schneideanlage VSL-A bildet.

Wie funktioniert die Verarbeitung von Verbundglas?

Die Entschichtung von beschichtetem Verbundglas erfolgt wahlweise am vorgeschaltetem Floatglas-Zuschnitt oder direkt an der Verbundglas-Schneidebrücke. Anschließend wird die Lagerplatte an der Verbundglas-Schneidebrücke auf Anschläge positioniert, automatisch ausgerichtet und geschnitten. Das Drehen der Traveren erfolgt mit Vakuumdrehsaugern und macht die vollautomatische Verarbeitung möglich. Transportriemen bringen die geschnittenen Scheiben automatisch in den Abnahmebereich. Dort können sie diese manuell oder mittels Hochstellarme abnehmen. Die Restgläser kommen entweder in die integrierte Restglas-Entsorgung oder in den wahlweise verfügbaren Restplattenspeicher.

Für wen ist die Verbundglas-Zuschnittanlage geeignet?

Es profitieren sowohl kleinstrukturierte Glasverarbeiter als auch Großbetriebe. Eine perfekte Glaskante lässt sich nun einfacher, schneller und wirtschaftlicher produzieren als zuvor. Diese Anlage passt sich gegebenen Anforderungen an, unterstützt automatisch und ist beliebig erweiterbar.

Welche Vorteile bietet die Anlage?

Die Hochleistungsanlage für Verbundglas garantiert bis zu 10% bessere Schnittqualität als vergleichbare Anlagen am Markt, dank patentiertem SIR-Infrarotstrahler und Warmtrennverfahren bei permanenter Spaltvermessung. Durch die neue Klemmbalkentechnologie sind Rand- und Restschnitt bis 200mm vollautomatisch möglich, was einerseits effizientere Scheibenoptimierungen ermöglicht und drastisch Kosten einspart. Im Durchschnitt können 6% Glasverbrauch durch die VSL-A eingespart werden. Abhängig von der Optimierung sind bis zu 30% höhere Zuschnittleistungen möglich. Automatisches Drehen der Traveren gehört wie die automatische Restschnittentsorgung zur Standardausstattung und reduziert Bedienereingriffe auf ein Minimum. Ebenso wie die bewährten elektronischen Hilfsmittel wie Schneidrad-Klingen und Schneidölüberwachung.

Welche Funktionen sind standardmäßig enthalten?

- Verarbeitung von Glasdicken von 2.2.1 bis 10.10.12

- Randanschnitt von 20 mm an allen vier Seiten der Lagerplatte

- Automatische Restschnittentsorgung bis 300mm

- Verarbeitung von X/Y und Z Schnitten ohne jeglichen Bedienereingriff durch automatisches Drehen der Traveren mittels 2-Punkt Drehsauger

- Neuentwickelte und patentierte SIR – Infrarot Power Heizung (Folienheizung) in segmentierter Ausführung

- Schneiden von Sonderformen ohne Rundbögen mit manueller Positionierung mittels Laserhilfe

- Automatischer Austransport der geschnittenen Scheiben in den Abnahmebereich

- Seitliche Abnahmerollen zum einfachen und rückenschonenden Entladen der Scheiben

- Intuitive Bedienung mittels Touchscreen auf einem Schwenkarm direkt an der Anlage

Welche Funktionen sind optional ergänzbar?

- Verarbeitung von Glasdicken bis zu 12.12.12

- Zwei Schneidköpfe mit automatischem Schneidradwechsel

- Verarbeitung von W Schnitten ohne jeglichen Bedienereingriff durch automatisches Drehen der Traveren mittels 2-Punkt Drehsauger

- Vollautomatisches Schneiden von Sonderformen bei Verbundglas

- Ausziehbare Hochstellarme zum Entladen von großen und schweren Scheiben

- Zusätzlicher Schneidkopf, welcher den automatischen Werkzeugwechsel bei unterschiedlichen Glasdicken ermöglicht

- Entfernung der Low-E Beschichtung mittels Schleifrad an der Verbundglas-Schneidebrücke

- Innovative Klemmbalken-Technologie sorgt für mehr Ausstoß

- Automatisches Drehen der Traveren

- Immer perfekt ausgerichtet und daher sehr präzise

- Zwei Schneidköpfe ermöglichen automatischen Werkzeugwechsel

Die Highlights

Innovative Klemmbalken-Technologie sorgt für mehr Ausstoß

Die Klemmbalken-Technologie führt zu einer Reduktion der Trennzeiten, wodurch auch die Zykluszeiten reduziert werden – und zwar um bis zu 30%. Somit kann mit nur einer Schneidbrücke dem steigenden Bedarf an Verbundglas effizient nachgekommen werden. Dank des integrierten Low-E Modus werden Relativbewegungen an der Glasoberfläche verhindert, dies maximiert die Glasqualität.

Automatisches Drehen der Traveren

Zwei drehbare Vakuumsauger saugen die Glaslagerplatte von unten an. Durch Servokoppelung der beiden Achsen wird die Scheibe um exakt 90 Grad gedreht und vollautomatisch auf Maß mit den Anschlägen ausgerichtet. Ein Bedienereingriff ist nicht mehr erforderlich und die vollautomatische Verarbeitung von X,Y und Z-Schnitten gewährleistet.

Immer perfekt ausgerichtet und daher sehr präzise

Die fünf fahrbaren Positionieranschläge sind in der Positioniersektion versenkbar und sorgen für die exakte Ausrichtung der Glasscheiben. Die Anschläge verfügen über eine Klemmfunktion zum automatischen Austransport der Restschnitte. Vakuumsauger an der Oberseite transportieren die Glasscheiben in den Abnahmebereich oder dienen als Positionierhilfe bei Schnitten, die länger als die Positioniersektion sind.

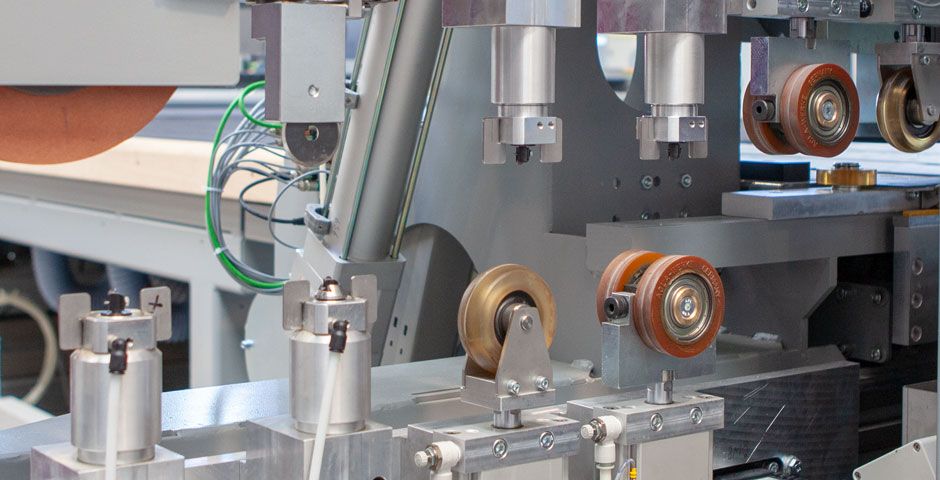

Zwei Schneidköpfe ermöglichen automatischen Werkzeugwechsel

Durch die optionale Ausstattung der Anlage mit zwei Schneidköpfen ist es möglich, verschiedene Schneidräder einzusetzen. Die Anlage wechselt dadurch bei Glasdickenwechsel auf das richtige Schneidrad und reduziert somit Stillstandszeiten und Fehler. Wahlweise können für eine Serienproduktion die Schneidköpfe mit identen Schneidrädern bestückt werden. Dadurch wechselt die Anlage bei Verschleiß eines Schneidrades auf das unverbrauchte und schließt somit auch einen Anlagenstillstand oder Fehlbrüche aus.

- Systemlösungen/ Linien

- Individuelle Einzelmaschinen

- Software