Sistemi & Linee

Sistemi logistici

- LiSEC

- Panoramica Sistemi & Linee

- Sistemi logistici

- Sistema di ordinamento e di stoccaggio – stazionario

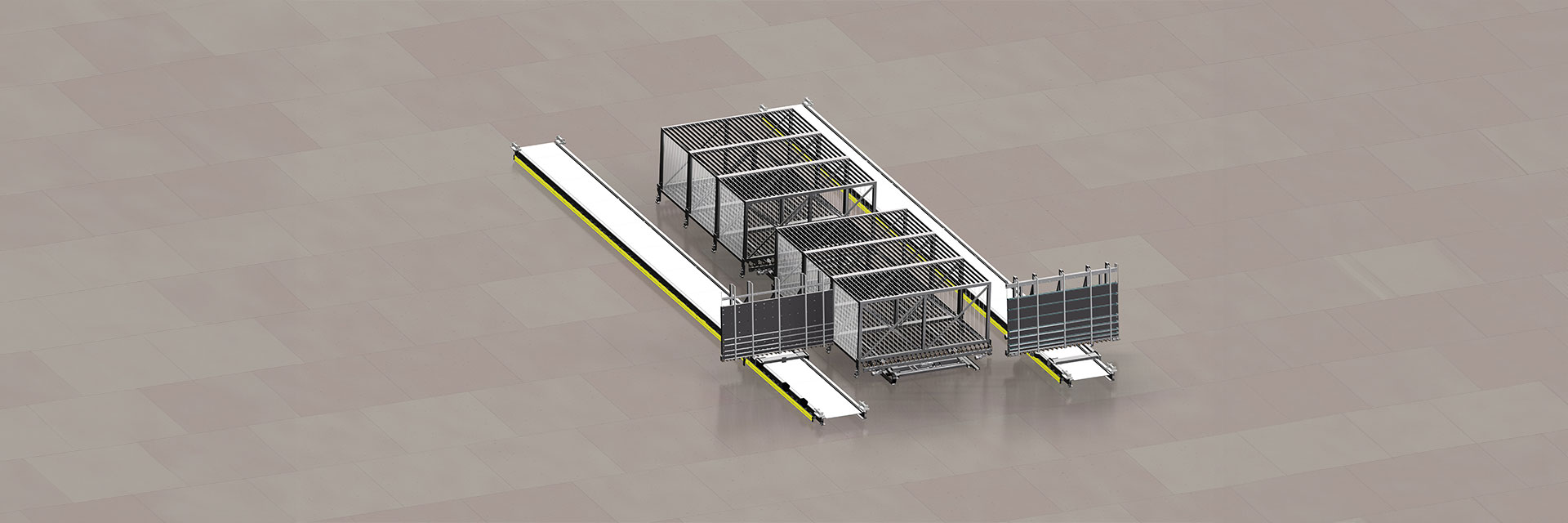

Sistema di ordinamento e di stoccaggio – stazionario

… un componente centrale dell'intralogistica

In qualità di elemento chiave per la progettazione di un processo di produzione ottimale, il si-stema di ordinamento e di stoccaggio consente di disaccoppiare i passi di lavorazione fonda-mentali della catena di creazione del valore e garantisce inoltre un'ampia stabilità del processo e un caricamento della macchina ottimizzato.

Come è strutturato un sistema di ordinamento e di stoccaggio LiSEC stazionario?

Fondamentalmente un sistema di ordinamento e di stoccaggio stazionario è composto da:

• Shuttle di trasporto (SHL)

• un magazzino di ordinamento da equipaggiare in base alle esigenze del cliente (ASM)

In funzione della posizione in cui questo gruppo di impianti viene impiegato all'interno di un processo di produzione, sussistono due possibilità per la rispettiva applicazione:

A) Caricamento di linee di produzione (= posizionamento del sistema prima del processo di lavorazione)

B) Caricamento di ASM da linee di produzione a monte con lastre di vetro che devono essere ordinate, accumulate e ritrasportate in uscita in un momento successivo e rielaborate (= posizionamento del sistema dopo o all'interno di uno o più processi di lavorazione).

Come funziona un sistema di ordinamento e di stoccaggio LiSEC stazionario?

Shuttle di trasporto – SHL

Il movimento con durata ciclo ottimizzata del carrello dello shuttle (le lastre di vetro vengono trasportate durante il processo alla fine del carrello di trasporto dello shuttle) garantisce tempi di ciclo estremamente ridotti con al contempo un trasporto senza contatto del lato di carica-mento.

Inoltre l'utilizzo di componenti standardizzati che non richiedono manutenzione garantisce un sistema estendibile senza problemi e di facile manutenzione.

Magazzino di ordinamento – ASM

Il magazzino di ordinamento LiSEC offre:

• Possibilità di equipaggiare con un numero di moduli fino a 6

• Elevata varianza del modulo – ogni modulo può essere equipaggiato in funzione delle esi-genze del cliente (diversi spessori, altezze, lunghezze del vetro e numero di scomparti)

• In base alle dimensione delle lastre i vetro è inoltre possibile avere un caricamento multi-plo di scomparti

Anche il prelievo completamente automatico e la lavorazione successiva di lastre di vetro, che possono essere trasportate in entrata dagli impianti a monte in sequenza e dimensioni casuali non rappresentano alcun problema per questo sistema.

Per chi è adatto il sistema di ordinamento e di stoccaggio LiSEC stazionario?

L'implementazione di questo sistema è possibile sia per le aziende esistenti con condizioni di spazio difficili, sia per progetti Green Field, nei quali si desidera investire in un sistema di ordi-namento e di stoccaggio completamente automatico.

Si consiglia inoltre l'utilizzo del nostro sistema di ordinamento e di stoccaggio per aziende, che desiderano evitare errori di caricamento, garantire la tracciabilità delle lastre, impedire disturbi sulle linee di produzione e ottenere invece prestazioni maggiori e qualità migliore.

Quali vantaggi offre il sistema di ordinamento e di stoccaggio LiSEC stazionario?

Il grado elevato di automatizzazione di questa soluzione rende gli interventi manuali a questo punto obsoleti e apporta allo stesso tempo anche altri vantaggi:

• Si entra in contatto esclusivamente con il lato non rivestito di una lastra di vetro rivestita, il rivestimento rimane intatto

• L'angolo di inclinazione di circa 2° durante il trasporto della lastra di vetro serve per la protezione del rivestimento

• Nessuna influenza negativa sulla qualità del bordi di una lastra di vetro

• Elevata disponibilità del sistema – si può usare in modo completamente automatizzato 24/7 con attività di manutenzione ridotte.

• Garantisce un'ampia stabilità del processo

• Garantisce sicurezza nell'alimentazione nei rispettivi passi di lavorazione – anche con lastre diverse.

• Utilizzo di rotaie di guida di alta qualità, protette da particelle di vetro, con le quali si può raggiungere un chilometraggio di circa 1,6 milioni di chilometri.

Caratteristiche peculiari / ulteriori vantaggi sotto forma di elenco puntato

• Ottimizzato dal punto di vista dei tempi di ciclo – Le lastre vengono trasportate, durante il procedimento, al termine del carrello di trasporto a shuttle.

• Facilità di manutenzione – sistema di lubrificazione automatico, componenti che richie-dono poca manutenzione, parti soggette a usura facilmente sostituibili

• Sistema a rotaie standardizzato LiSEC – ampliabile senza problemi, combinabile con shuttle ribaltabile o con shuttle di trasporto fisso

Quali funzioni sono contenute come standard?

• Sistema di lubrificazione automatico

• Trasmissione dei dati mediante un'affidabile barriera fotoelettrica dati

• Utilizzo del nostro sistema a rotaie standardizzato LiSEC – ampliabile senza problemi, combinabile con shuttle ribaltabile o con shuttle di trasporto fisso

Dettagli Tecnici

| Technical product specification | Unit | ASM | SHL | SHL-VH | SHL-V |

|---|---|---|---|---|---|

| Angle of inclination | ° | 2 | 2-8 | 2-90 | 6 |

| Transport heigt | mm | 520 | 520 | 520 | 520 |

| Max. length | dm | 60 | 60 | 50 | 45 |

| Max. height | dm | 33 | 33 | 27 | 25 |

| Min. size | mm | 350x180 | 350x180 | 350x180 | 350x180 |

| Min./max. workpiece thickness | mm | 2.3-25 | 2.3-25 | 2.3-25 | 2.3-25 |

| Max. load | kg | 156 kg/lfm | 150 kg/lfm | 150 kg/lfm | 74 kg/lfm |

| Glass transport speed up to | m/min | 60 | 60 | 60 | 60 |

| Driving speed up to | m/min | 100-150 | 300 | 300 | 75 |

| Number of slots | mm | 32-85 |

- Ottimizzato dal punto di vista dei tempi di ciclo – Le lastre vengono trasportate, durante il pro-cedimento, al termine del carrello di trasporto a shuttle.

- Facilità di manutenzione – sistema di lubrificazione automatico, componenti che richiedono poca manutenzione, parti soggette a usura facilmente sostituibili

- Sistema a rotaie standardizzato LiSEC – ampliabile senza problemi, combinabile con shuttle ribaltabile o con shuttle di trasporto fisso

- Equipaggiamento per la lavorazione di sagome come da catalogo sagome LiSEC

- Spessori del vetro fino a 25 mm

- Panoramica Sistemi & Linee

- Macchine indivuduali

- Software