Machines individuelles

Lavage

- LiSEC

- Machines individuelles

- Lavage

- VHW-F

VHW-F

Installation automatique de lavage et de séchage pour verre plat

La nouvelle installation de lavage et de séchage VHW-F permet de commencer avec une machine à laver qui répond aux exigences minimales et d’adapter ensuite la machine en lui ajoutant des équipements en fonction des besoins croissants. Principaux avantages pour chaque entreprise spécialisée dans l’usinage de verre plat : extensibilité flexible, mais aussi révision des équipements fonctionnels et techniques de cette installation.

Comment est construite l’installation VHW-F ?

La VHW-F est équipée côté entrée d’une mesurage de l’épaisseur du verre. Le transport de vitres s’effectue par le biais de rouleaux. Deux grandes portes pour faciliter la maintenance sont situées sur le côté avant. Un résultat de lavage optimal est obtenu grâce à la répartition des zones de lavage en une zone de prélavage et en une zone de lavage principale. À l’issue du lavage, la vitre traverse une zone de séchage. Une détection de l’enduction peut être utilisée en option pour garantir la sécurité des processus.

Comment fonctionne l’installation de lavage automatique ?

La vitre entre dans la VHW-F et traverse les différentes zones de lavage ainsi que la zone de séchage. Selon le type de verre ou d’enduction, les brosses les mieux adaptées sont sélectionnées. L’eau est préparée par un système de traitement de l’eau interne. Il est ainsi garanti qu’aucun résidu de calcaire ne reste sur les vitres.

À qui est destinée la VHW-F ?

L’installation de lavage et de séchage pour verre plat est non seulement intéressante pour les grandes entreprises, mais également pour les petites entreprises d’usinage du verre plat. Grâce à la possibilité d’extension flexible, la VHW-F de LiSEC peut être adaptée à tout moment aux besoins de production variables.

Quels sont les avantages de l’installation VHW-F ?

La VHW-F offre de nombreux avantages. Grâce à la construction exacte et au traitement de l’eau interne, la VHW-F atteint un résultat de lavage impeccable. Les travaux de maintenance et de nettoyage peuvent être effectués sans effort grâce à la construction intelligente. En raison des brosses réglables en continu, qui s’adaptent à l’épaisseur du verre, un contact optimal est également garanti en cas d’usure minimale des brosses. La vitesse des brosses est régulée à l’aide de la détection automatique du revêtement du verre, afin d’effectuer une opération de lavage en douceur. Ces points font de la VHW-F la machine à laver idéale pour tous les domaines de l’industrie du verre plat.

- D'autres extensions de fonctions en option étendues sont disponibles

- Épaisseur du verre et vitesse de lavage réglables en continu

- Système de filtre à disques autonettoyant à proximité de la zone de lavage

- Fonction de préchauffage automatique des machines

- Lavage et séchage des vitres à faible consommation d'énergie

- Conception en acier inoxydable avec zone de séchage insonorisée intégrée

- Construction compacte

- Zones de maintenance des machines libres d’accès pour les activités d’entretien

- Guidage de broche sans contact breveté

- Usinage optimal des verres enduits

- Excellente qualité de polissage de toutes les machines d’usinage verticales

- Usinages intérieur et extérieur en un seul serrage

- Changement de produit flexible

- Usinage de formes

- Éléments lourds jusqu’à 350 kg/mètre linéaire

- Toutes les entretoises actuelles peuvent être usinées

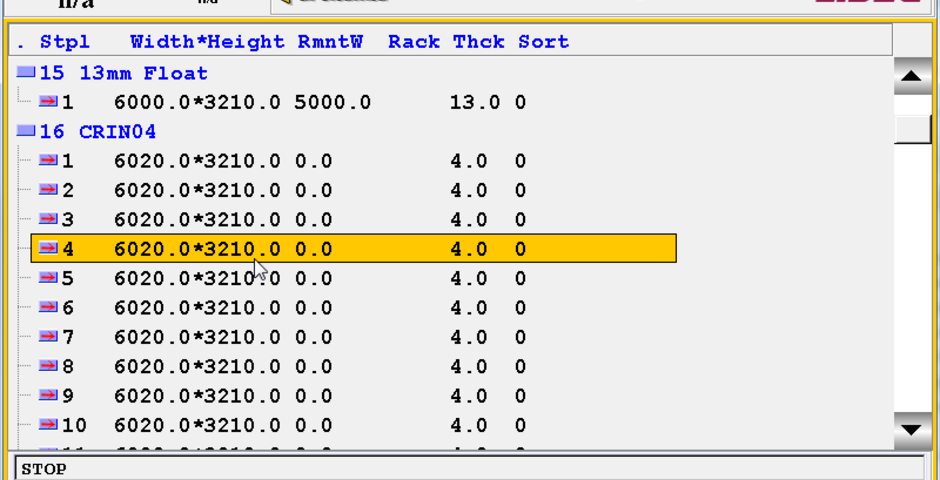

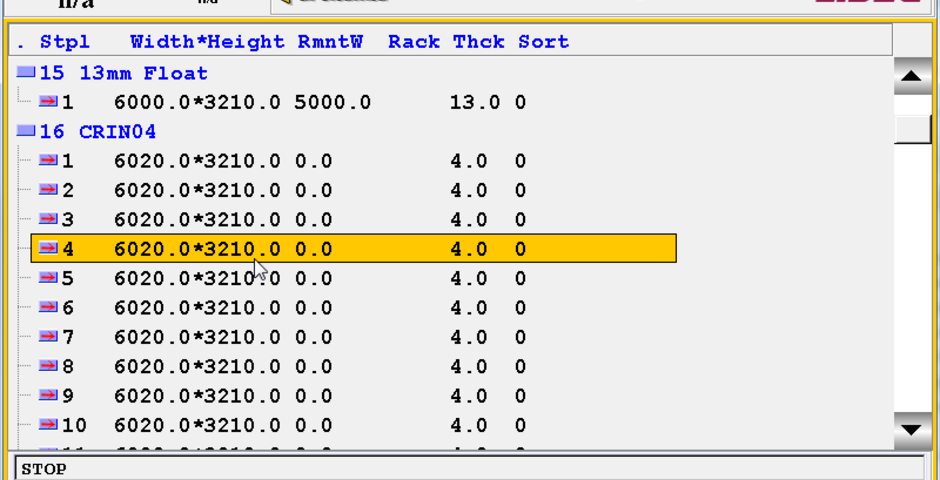

- Liste de commandes

- Zone de prélavage dédiée

- Lecture des données d'optimisation de découpe

- Extensible grâce à une construction modulaire

- Aperçu des codes de coupe

- Positionnement de cadre plus facile à l’aide de l’aide au montage (RSV-MH)

- Usinage des formes selon le catalogue de formes LiSEC

- Plan de coupe et affichage de la position de dépose via GPS.mon

- Grande flexibilité des produits finaux grâce à des entretoises fixes et flexibles

- Assemblage avec remplissage de gaz

- Zone de prélavage dédiée

- Machine de lavage à 6 brosses avec zone de prélavage

- Qualité élevée des angles grâce à la technologie CleanSeal

- Détection d’épaisseur de verre automatique

- Présentation « just-in-time » des états des machines

- Configuration individuelle pour chaque machine

- Contrôle permanent de l’avancement de la production

- Extensible grâce à une construction modulaire

- Courbe des valeurs mesurées

- Zone d'inspection

- Formes selon le catalogue des formes de LiSEC

- Enduction automatique

- Choix du sens de déplacement

- Grande flexibilité des produits finaux grâce à des entretoises fixes et flexibles

- Zone de prélavage dédiée

- Qualité élevée des angles grâce à la technologie CleanSeal

- Extensible grâce à une construction modulaire

- Formes selon le catalogue des formes de LiSEC

- Serrage et séparation sans contact des vitres en verre feuilleté d’en haut

- Découpe simultanée jusqu’à trois traverses

- Découpe de formes VSG (en option)

- Encombrement minimal et rendement maximal

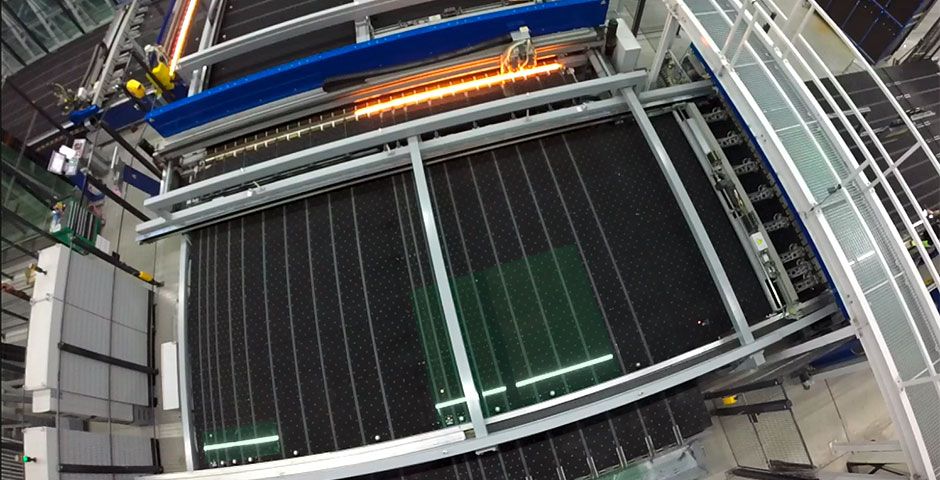

- Découpe entièrement automatique des coupes X, Y et Z avec un rendement brut maximal d’au moins 80 m²

- Coupes de 4, 5 ou 6 m en fonction du modèle

- Un opérateur suffit à commander l’ensemble de l’installation

- Première qualité, également pour verres enduits

- Temps de cycle courts

- Vitesse d’usinage élevée grâce au refroidissement permanent des outils

- Mesure automatique de l’usure des outils

- Amélioration de la qualité du scellement au niveau des angles

- Qualité de dosage améliorée et donc encrassement réduit

- Interface utilisation simple et intuitive avec écran tactile

- Changement de matériau rapide et simple

- Réduction des déchets de matière lors du rinçage et redémarrage

- Dosage sans interruption pour les plus grands éléments en verre isolant

- 8 brosses (VHW-D)

- Enlèvement de bords de vitres (AKL ou AKL-S)

- Décalages 3 côtés

- Zone de positionnement de cadre semi-automatique (RSVN ou RSV-B)

- Zone de positionnement de cadre et d’inspection (RSV-B)

- Retourneur de vitres avant la presse d’assemblage

- Scanner (GSL-S)

- Deuxième dosage pour PU/SI/PS

- Pose automatique des plaquettes d’écartement (APKV)

- Retourneur d’élément avant l’installation d’enduction

- Ourletage (KSR)

- 8 brosses (VHW-D)

- Décalages 3 côtés

- Épaisseur d’élément jusqu’à 100 mm

- Réglage automatique de la vitesse de rotation

- Repère de positionnement des croisillons

- Détection de l'enduction automatique

- Verre isolant 4 épaisseurs

- Scanner de verre

- Enlèvement de bords de vitres (AKL ou AKL-S)

- Table basculante manuelle ou automatique

- Décalages 3 ou 4 côtés

- Zone d'inspection

- Retourneur de vitres avant la presse d’assemblage

- Scanner (GSL-S)

- Deuxième dosage pour PU/SI/PS

- Pose auto. des plaquettes d’écartement (APKV)

- Retourneur d’élément avant l’installation d’enduction

- Ourletage (KSR)

- Magasin 4 ou 8 logements pour entretoises flexibles

- Double alimentation du matériel pour un changement rapide des spacers

- 8 brosses (VHW-D)

- Épaisseur d’élément jusqu’à 100 mm

- Repère de positionnement des croisillons

- Verre isolant 4 épaisseurs

- Enlèvement de bords de vitres (AKL ou AKL-S)

- Décalages 3 ou 4 côtés

- Zone d'inspection

- Retourneur de vitres avant la presse d’assemblage

- Scanner (GSL-S)

- Deuxième dosage pour PU/SI/PS

- Pose auto. des plaquettes d’écartement (APKV)

- Retourneur d’élément avant l’installation d’enduction

- Ourletage (KSR)

- Magasin 4 ou 8 logements pour entretoises flexibles

- Double alimentation du matériel pour un changement rapide des spacers

Les points forts

Liste de commandes

La liste de commande contient les données d’optimisation à découper. Celles-ci ou les vitres brutes individuelles peuvent être bloquées ou décalées et le transfert vers l’installation de découpe peut être commandé à partir de cet endroit. Les données à afficher dans la liste de commandes peuvent être librement configurées.

Lecture des données d'optimisation de découpe

Les données d'optimisation sont recherchées dans le réseau d’entreprise et appliquées dans la liste de commandes d'une pression de touche. Un transfert des données automatique et intégral est également disponible. Il est ainsi possible de démarrer les programmes de coupe sans intervention de l'utilisateur sur l'installation.

Plan de coupe et affichage de la position de dépose via GPS.mon

La partie actuelle de la vitre brute à découper manuellement par l’opérateur est affichée dans GPS.mon. L’affichage intégré de la zone de stationnement donne des informations sur les autres moyens de production.

SANS RÉSIDUS, RAPIDE ET EFFICACE

Selon les exigences du client, jusqu'à 4 paires de brosses (= 8 brosses) sont utilisées dans le processus de lavage afin d’obtenir des résultats de nettoyage et de lavage incomparables, ainsi que les temps de cycle requis correspondants. La dernière zone de lavage qui fonctionne à l'eau pure garantit également un nettoyage de la surface du verre quasiment sans résidus. Une installation de traitement et de circulation de l'eau pure est disponible en option. Un processus de séchage rapide et efficace s'appuyant sur une alimentation en air soufflé à débit optimisé garantit également un séchage optimal et fiable des vitres.

Configuration individuelle pour chaque machine

L'interface utilisateur de GPS.prodview est facile à utiliser et les informations sont présentées de manière intuitive. GPS.prodview garantit que les informations qui sont pertinentes à l’endroit respectif, sont toujours présentées. Pour chaque machine raccordée, une configuration individuelle peut être effectuée.

Contrôle permanent de l’avancement de la production

Le nombre de pièces retiré par la commande vous donne directement une vue d’ensemble précieuse de la performance de votre installation. Cela permet de détecter très tôt les goulets d’étranglement de la production et vous laisse du temps pour réagir au préalable.

CONCEPTION MODULAIRE COMPACTE GARANTISSANT UNE INTÉGRATION FACILE

La fusion des zones de prélavage et de lavage principale, gérées auparavant sous la forme de modules individuels, qui constitue ainsi un modèle compact de machine à laver optimisé, monobloc et raccourci, permet de réduire considérablement le temps d'intégration de la machine.

Guidage par coussins d’eau breveté

Le guidage de la broche à l’aide de coussins d’eau garantit un résultat d’usinage exceptionnel. Dans la mesure où cette technologie laisse les enductions intactes, tout dommage sur la vitre est quasiment exclu. Une solution idéale pour les éléments de façade, l’architecture intérieure, les éléments de porte et les verres solaires.

Application polyvalente

La KBF a été développée pour les clients qui ont besoin d’une installation universelle pour les usinages intérieurs et extérieurs. Des verres d’une épaisseur de 2 à 23 mm peuvent être produits, des vitres surdimensionnées ainsi que des dimensions Jumbo. En outre, cette machine universelle permet l’usinage de nombreuses formes.

Usinage intérieur et extérieur en un seul serrage

Le traitement intégral de la vitre dans un seul serrage garantit un respect optimal des tolérances prescrites. Toutes les découpes intérieures, de bordures et de coins sont effectuées précisément par rapport au bord extérieur. Le changeur d’outils à 40 compartiments génère suffisamment d’espace pour tous les usinages.

Découpe simultanée jusqu’à deux traverses

L’utilisation de deux sections de positionnement commandées indépendamment l’une de l’autre permet de découper jusqu’à deux vitres simultanément en un mouvement d’axe sur le deuxième pont de découpe de verre feuilleté. Cela permet d’effectuer des découpes avec le pont disponible jusqu’à 6 m ou de découper plusieurs traverses simultanément. L’espace, les ressources et l’énergie sont utilisés de manière efficace.

Serrage et séparation sans contact du verre feuilleté

L’utilisation d’une poutre de ventouse à vide sur le côté inférieur du verre permet d’effectuer le serrage et la séparation de manière entièrement automatique depuis le côté inférieur du verre. Les dispositifs automatiques de contrôle de la pression de découpe et des lames garantissent une stabilité de processus maximale.

Découpe entièrement automatique des verres laminés jusqu’au produit fini

Trois ponts de découpe de verre laminé indépendants les uns des autres et équipés d’un dispositif de positionnement garantissent une découpe entièrement automatique et une coupe de bord jusqu’au produit fini. L’automatisation de processus essentiels pendant la découpe garantit une qualité constante et réduit au maximum le taux de ruptures erronées. Les rebuts sont de l’histoire ancienne.

Qualité exceptionnelle

Même sur les vitres dont la longueur dépasse 10 mètres, le système de guidage de broche breveté de la KBU garantit une qualité de polissage et un parallélisme des bordures réguliers. Étant donné que rien n’entre en contact avec le côté avant de la vitre pendant l’ensemble du processus de meulage, la KBU est également parfaitement adaptée aux verres enduits.

Temps de cycle courts

La conception verticale et le changeur automatique d’outils éliminent les temps de préparation et de positionnement. La conception verticale permet en outre de simplifier considérablement la manipulation du verre. Le temps d’usinage peut en tout être réduit de plus de 50 %.

Mesure automatique de l’usure des outils

Pour répondre aux grandes exigences de tolérance, l’usure du diamètre des outils de meulage est automatiquement mesurée et corrigée. La KBU travaille ainsi toujours avec le diamètre d'outil actuel et garantit donc une utilisation optimale des outils.

Système de dosage à régulation automatique et à servocommande

Le système détecte les variations de température ainsi que les changements de viscosité et effectue les ajustements sans intervention manuelle.

Système de déroulement des coins intégré

Le système de déroulement des coins a été perfectionné et permet maintenant une « mise à disposition des coins » ; même le tamponnage des coins devient superflu.

Optimisation de l'installation

LiSEC a optimisé le guidage de l’utilisateur et a facilité les étapes de réglage comme l’étalonnage automatique de la détection de la profondeur lors du changement de matériau ou de buse ainsi que le processus de mélange et de rinçage automatique à partir de la mesure de la répartition de pression. L’optimisation a permis de diminuer le nombre de paramètres et de réduire l’arborescence de recette.

- Systèmes et lignes

- Ligne de découpe du verre

- Systèmes logistiques

- Lignes de verre isolant

- Ligne de traitement du verre

- Lignes de verre feuilleté

- Machines et lignes usagées

- Machines individuelles

- Logiciel